1. 铸造行业数字化发展的现状

铸造业属于传统产业,多数的铸造企业存在以下问题:

1.1 数字化基础设施薄弱,包括5G网络、工业互联网、数据的存储传输等硬件设施和数据库系统及数据分析管理等软件设施,难以在短期内实现数字化转型;

1.2 装备落后,自动化智能化水平较低,产品种类多、生产工艺和流程复杂导致数据与信息关联协作程度不高;

1.3 依赖人工,铸造行业自动化程度低、涉及使用的原辅材料工具工装等种类数量多样信息收集依赖人工录人,存在信息真实性差和信息滞后的问题。

1.4 数字化人才欠缺,无论是转型期的技术输出还是转型后的管理和维护,都需要大量的人才。

2. 铸造工厂数字孪生解决方案

锻造工厂数字孪生系统解决方案,基于实体工厂生产全要素,利用数字孪生技术将精益生产、敏捷制造、智能制造、信息技术、自动化技术、网络通信、大数据、云计算等技术深度融合打造1:1的数字虚拟空间。在数字虚拟空间中所有数据信息集成并互联互通,实现全工厂价值流三维虚拟仿真、生产、质量、设备运行、产品全生命周期的可视化管理。通过搭建数字化管理系统,创建数字化经营决策系统,帮助企业降低制造成本和生产周期,提高产品核心竞争力,实现企业的可持续发展。

3. 铸造工厂数字孪生系统架构

铸造工厂数字孪生系的构成主要由:物理工厂、数字孪生工厂、连接层、数据层和服务层组成。

3.1 物理工厂层

物理工厂是打造数字孪生工厂的基础,是所有信息数据(设备运行状态、工艺数据、物料资源等)的来源,也是整个生产过程的执行者。

3.2 连接层

物理工厂层建设完成之后,要对所有收集的数据信息进一步传递,搭建桥梁起传输作用。首先设计选择硬件连接方式,其次选用适当的传输协议。

3.3 数据层

数据层是整个系统的核心大脑,其包含多种不同功能的数据库。数据库具有数据存储和数据管理两大功能,可实现文本、数码、图像等多种类型数据的混合存储,实现历史信息追溯;数据管理能实现数据建模、抽取和分析,建立数据之间的关联关系,筛选相关的信息,实现行为要素提取分析、关系分析、多维统计等功能。

3.4 服务层

服务层的搭建为数字化的建设提供了便利的管理方式,本层建设的主要工作是结合生产实际选择应用系统,做好和软件厂家的沟通。

3.5 数字孪生工厂层

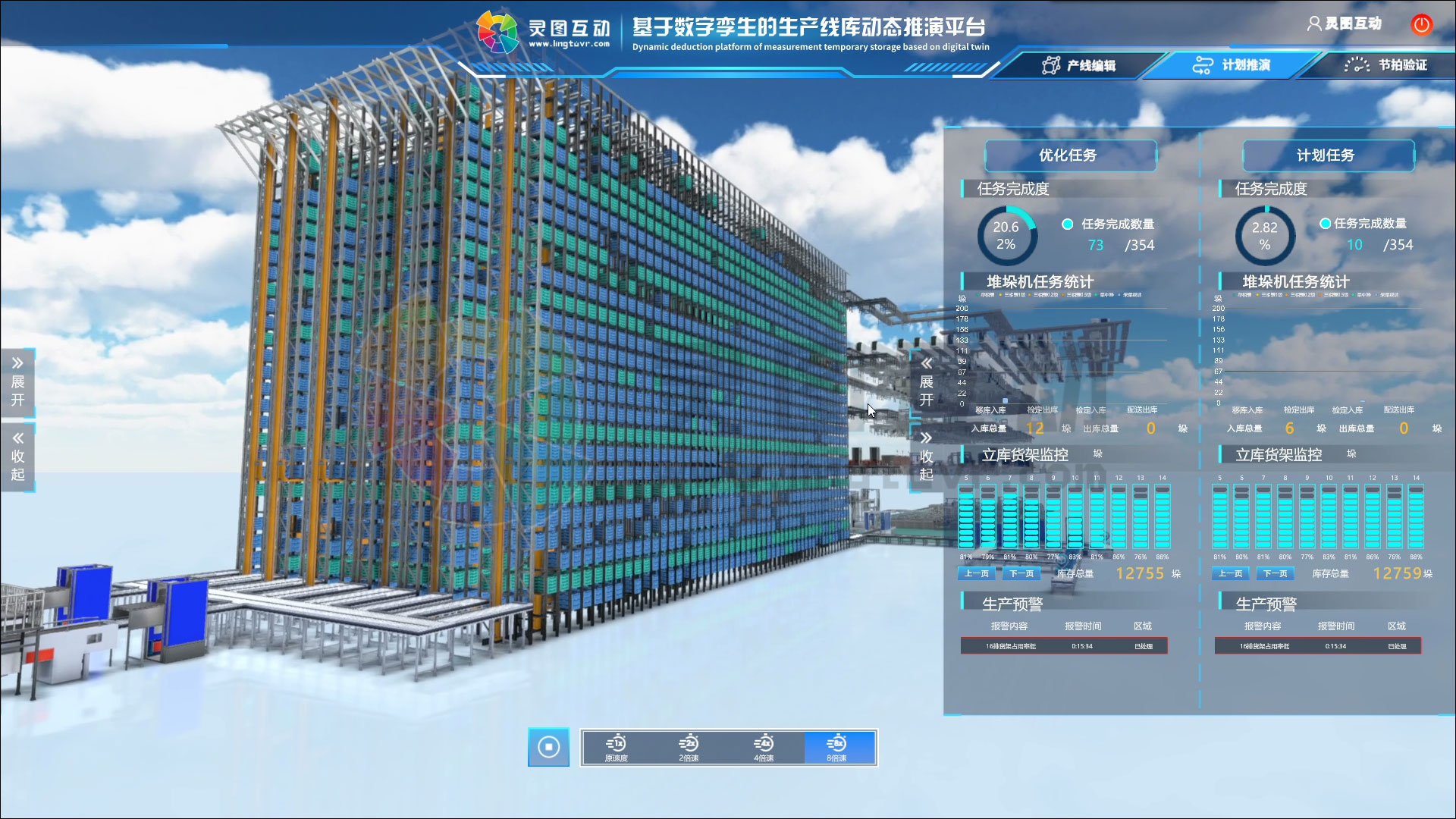

数字孪生工厂层直观显示物理工厂层所有组成元素的信息,其包含产品模型,设备模型、仿真模型,软件与控制系统等。数字孪生工厂可以实时显示产品的生产制造过程,也可以模拟产品设计制造过程和性能,并在虚拟环境中进行调整或优化。

4. 锻造工厂数字孪生工厂建设

4.1 数字孪生建模

数字孪生建模包括实体工厂所有元素三维模型构建,元素内部件的运动约束,接触形式,电气系统,软件与控制算法等信息进行全数字化的建模。

4.2 仿真验证

对于工厂,其运行时的性能涉及到多物理场景、多学科的综合作用。例如,一台发动机毛坯的生产,首先需要对其进行工装设计、浇注过程模拟,再进行造型、浇注、冷却等包含物料性能模拟,机械振动仿真、电气自动运行模拟等,整个模拟仿真过程无异常后才会进人实际生产流程中,在实际生产中做好各个环节的数据信息收集与记录,最后导人至数字孪生工厂,以实现生产信息的实时监控。