行业痛点

-

数据采集成本高

传统变电站数据采集需要工作人员深入变电站进行采集海量数据,不仅人力成本高,而且容易出现遗漏,造成数据不完整。

-

信息孤岛统筹难

变电站的各业务系统相互独立,缺乏统一的数据管理平台,在需要进行数据分析时,工作量大且缺乏联动影响决策。

-

事件追溯困难

事件追溯依靠监控回放,监控盲区评断困难,多个管理系统基本相互独立,缺乏关联分析,更多依赖于现场或后台的人工管理,导致时间追溯困难。

-

风险告警难预判

在运维作业区域划分时,无法对现场作业情况及设备状态实时了解,基本采用视频监控方式,无法对设备信息进行联动查看管理,导致设备风险难以预判。

-

工作安全无保障

越界、误区、操作错误等危险行为无法实时告警,视频监控利用率低,检修主要采用围栏防护,准备工作繁琐,且有引电风险。

-

数据采集成本高

传统变电站数据采集需要工作人员深入变电站进行采集海量数据,不仅人力成本高,而且容易出现遗漏,造成数据不完整。

-

信息孤岛统筹难

变电站的各业务系统相互独立,缺乏统一的数据管理平台,在需要进行数据分析时,工作量大且缺乏联动影响决策。

-

事件追溯困难

事件追溯依靠监控回放,监控盲区评断困难,多个管理系统基本相互独立,缺乏关联分析,更多依赖于现场或后台的人工管理,导致时间追溯困难。

-

风险告警难预判

在运维作业区域划分时,无法对现场作业情况及设备状态实时了解,基本采用视频监控方式,无法对设备信息进行联动查看管理,导致设备风险难以预判。

-

工作安全无保障

越界、误区、操作错误等危险行为无法实时告警,视频监控利用率低,检修主要采用围栏防护,准备工作繁琐,且有引电风险。

系统功能 提升电站运维水平

-

设备状态全方位立体感知

整合站内主设备在线监测等存量系统,在站内次要设备安装成熟的感知终端、新型物联网传感装置和智能装备,包括主变、GIS断路器、开关柜、电缆层、变电站地网和变电站环境的感知传感器和巡检机器人,全面获取设备和环境的状态信息,推进站端设备状态的全方位立体感知能力。

-

多系统数据交互联动

结合变电站实际需求,开展边缘智能汇聚平台设计开发和现场部署工作。遵循国网智慧物联体系标准规范,应用物联协议适配模块全面汇聚变电站各个离散系统、新型物联网感知终端等多源异构数据,开展边缘计算和数据就地处理,实现站内多元数据实时汇聚,设备状态自主快速感知,以及站内设备物联互动。

-

设备状态全寿命数据分析

利用汇聚的站端实时感知数据,以及数据中心的跨专业、跨部门的设备全寿命数据、检修巡视数据、故障缺陷数据、外部气象数据等,深挖数据之间关联关系,解析、提取各系统库中同设备不同形态数据,按照特征、规则等建立各类大数据分析模型,最终实现变电设备状态深度感知、缺陷主动预警、故障智能决策和设备评价等。

-

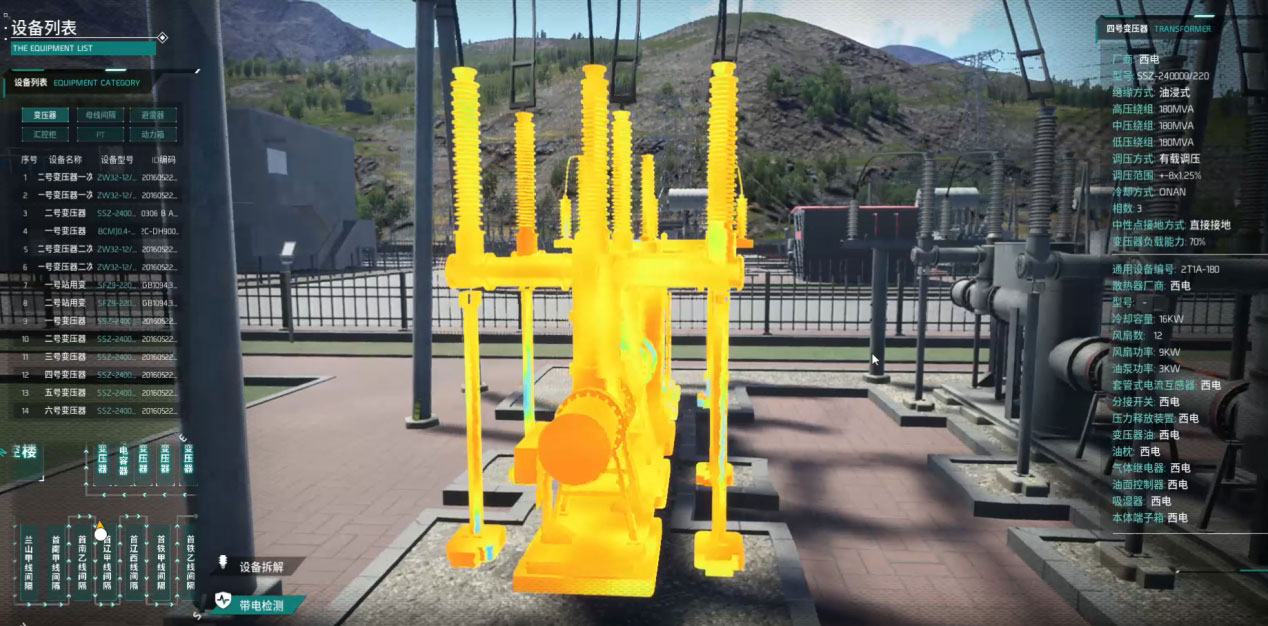

实现变电站全生命周期监控

利用实时感知数据和设备三维数字模型,在虚拟空间构建出变电站数字孪生体,融合汇聚换流站设备感知数据、运检信息、台账信息、三维模型等设备全量数据,通过设备精准定位、实时数据查看、部件级三维细节展示、异常告警提示等综合管理,开展研判分析和在线诊断设备健康状态,“对症下药”输出差异化、精细化检修策略,精准掌控设备状态。

-

设备状态全方位立体感知

整合站内主设备在线监测等存量系统,在站内次要设备安装成熟的感知终端、新型物联网传感装置和智能装备,包括主变、GIS断路器、开关柜、电缆层、变电站地网和变电站环境的感知传感器和巡检机器人,全面获取设备和环境的状态信息,推进站端设备状态的全方位立体感知能力。

-

多系统数据交互联动

结合变电站实际需求,开展边缘智能汇聚平台设计开发和现场部署工作。遵循国网智慧物联体系标准规范,应用物联协议适配模块全面汇聚变电站各个离散系统、新型物联网感知终端等多源异构数据,开展边缘计算和数据就地处理,实现站内多元数据实时汇聚,设备状态自主快速感知,以及站内设备物联互动。

-

设备状态全寿命数据分析

利用汇聚的站端实时感知数据,以及数据中心的跨专业、跨部门的设备全寿命数据、检修巡视数据、故障缺陷数据、外部气象数据等,深挖数据之间关联关系,解析、提取各系统库中同设备不同形态数据,按照特征、规则等建立各类大数据分析模型,最终实现变电设备状态深度感知、缺陷主动预警、故障智能决策和设备评价等。

-

实现变电站全生命周期监控

利用实时感知数据和设备三维数字模型,在虚拟空间构建出变电站数字孪生体,融合汇聚换流站设备感知数据、运检信息、台账信息、三维模型等设备全量数据,通过设备精准定位、实时数据查看、部件级三维细节展示、异常告警提示等综合管理,开展研判分析和在线诊断设备健康状态,“对症下药”输出差异化、精细化检修策略,精准掌控设备状态。

数字孪生变电站系统功能

全面了解设备运行状态,提升巡检作业效率

-

变电主设备的状态深度感知

包含全寿命信息数据库建立、设备影子对象和变电主设备的状态深度感知这三项主要功能。

包含全寿命信息数据库建立、设备影子对象和变电主设备的状态深度感知这三项主要功能。

-

变电设备缺陷主动预警

变电设备缺陷主动预警包含建立变电设备故障专家库、建立变电设备故障诊断规则集和建立变电设备故障预警模型这三项主要功能。

变电设备缺陷主动预警包含建立变电设备故障专家库、建立变电设备故障诊断规则集和建立变电设备故障预警模型这三项主要功能。

-

变电设备故障智能决策

变电设备故障智能决策包含变电设备智能诊断算法和综合故障智能决策模型这两项主要功能。

变电设备故障智能决策包含变电设备智能诊断算法和综合故障智能决策模型这两项主要功能。

-

变电设备评价

主要包含变压器健康状态评价、变压器运行风险防范、变压器运行质量评价、设备技术寿命评价。

主要包含变压器健康状态评价、变压器运行风险防范、变压器运行质量评价、设备技术寿命评价。

从相关案例中了解更多

-

冶炼工厂数字孪生系统

冶炼工厂数字孪生系统运用三维可视化与数字孪生技术,对高纯铝基材料工厂园区内建(构)筑物、车间厂房(涵盖铸造车间、原料制备车间、精铝车间)、立库及各类生产设备,按 1:1 比例进行全要素虚拟建模。同时,

了解详情 -

农机装配生产线数字孪生系统

农机装配生产线数字孪生系统利用三维建模、数字孪生等技术对农机装配生产线全要素(生产线核心设备设施、产品、工位、人员等)进行三维可视化建模,再集成融合现有的多源异构数据,在数字空间实现对物理实体的实时数

了解详情 -

东风汽车发动机生产线数字孪生系统

发动机生产线数字孪生系统,依托数字孪生技术,对实体生产线1:1还原3D数字化建模,结合数以千计的传感器和设备的及时数据,实现远程产线生产监控、低库预警、质量溯源等功能,进而提高生产过程的透明度并优化生

了解详情 -

智慧工厂数字孪生解决方案

智慧工厂数字孪生解决方案依托物联网、三维建模与人工智能技术,实现工厂园区、车间、流水线、设备的逐级可视,并整合各个流程节点之间的数据及信息对生产过程进行综合监管及全局分析,形成智慧工厂管理的新模式。通

了解详情 -

汽车岛式总装柔性生产数字孪生平台

汽车岛式总装柔性生产数字孪生平台应用工业互联网、物联网(IoT)、数字孪生、人工智能(AI)及 3D 建模技术,构建物理工厂与虚拟空间的实时映射。平台深度整合车间级、产线级、设备级三维数据,实现生产线

了解详情 -

水电站数字孪生三维可视化系统

水电站数字孪生三维可视化系统通过数字孪生技术1:1还原真实场景,实现电站各项数据的融合、交互联动,最终实现水电站风险四色图、人员定位、视频监控、消防分布、设备设施分布、作业票、预警信息等功能,帮助电站

了解详情 -

汽车总装车间数字孪生系统

汽车工厂总装车间实施数字孪生系统,选取车间内多个关键点位做数字孪生,利用三维可视化技术对接现有的数据库系统及在线监控系统数据,将广西汽车总装车间复杂的生产工艺过程形象地模拟展示,并对生产实时数据进行可

了解详情 -

钢铁原料堆场数字孪生系统

钢铁原料堆场数字孪生系统,虚拟现实、数据采集以及数字孪生技术,对实体钢铁原料堆场进行1:1三维可视化建模,重建“堆场数字孪生体”,再接入现场实际建设的各类监控系统内容,实现虚拟场景的关键指标、生产状态

了解详情 -

巡检机器人智能调度数字孪生系统

巡检机器人智能调度指挥数字孪生系统,依托虚拟现实、数据采集以及数字孪生技术,将机器人的调度监控数据标准化、模块化开发,满足不同场站机器人数据的接入需求;用数字化手段结合现场实际建设的各类监控系统内容,

了解详情 -

钢铁仓库数字孪生系统

钢铁仓库数字孪生系统基于钢铁仓库物理实体,利用三维建模及数字孪生技术,对生产现场进行数字化重建,再集成融合仓库现有的多源异构数据,在虚拟空间中可再现真实工作场景,虚实实时交互联动中,实现多角度的三维实

了解详情 -

计量立库动态推演数字孪生可视化平台

基于数字孪生的计量立库动态推演平台采用大数据、物联网、虚拟现实及数字孪生等技术,统筹管理计量调度业务供需关系、检定能力与各级计量资产库存等信息。以存储、配送任务智慧调度为主线,打造流水线式的不间断作业

了解详情 -

预拌厂数字孪生系统

预拌厂数字孪生系统,结合虚拟现实、数据采集以及数字孪生技术,用数字化手段结合现场实际建设的各类监控系统内容,实现虚拟场景的关键指标、生产状态与真实场景的孪生映射,达到信息管理集中化,监控内容可视化,信

了解详情 -

地铁站智能化运维可视化管理平台

结合目前轨道交通建设现代化、智能化的需求,利用三维可视化等技术,构建一个集可视化,模型化,智能化等功能为一体的地铁站综合运维可视化管理平台。提升监测设备运行水平,提高运营维护、维修效率。通过实施智能运

了解详情

与灵图互动一起

触碰现在,感知未来

027-81803001

联系邮箱:

service@lingtuvr.com

联系地址:

武汉市东湖高新技术开发区大学园路2号徽商大厦B座

企业公众号

鄂ICP备16014868号-1

灵图互动(武汉)科技有限公司版权所有Copyright © 2019-2021