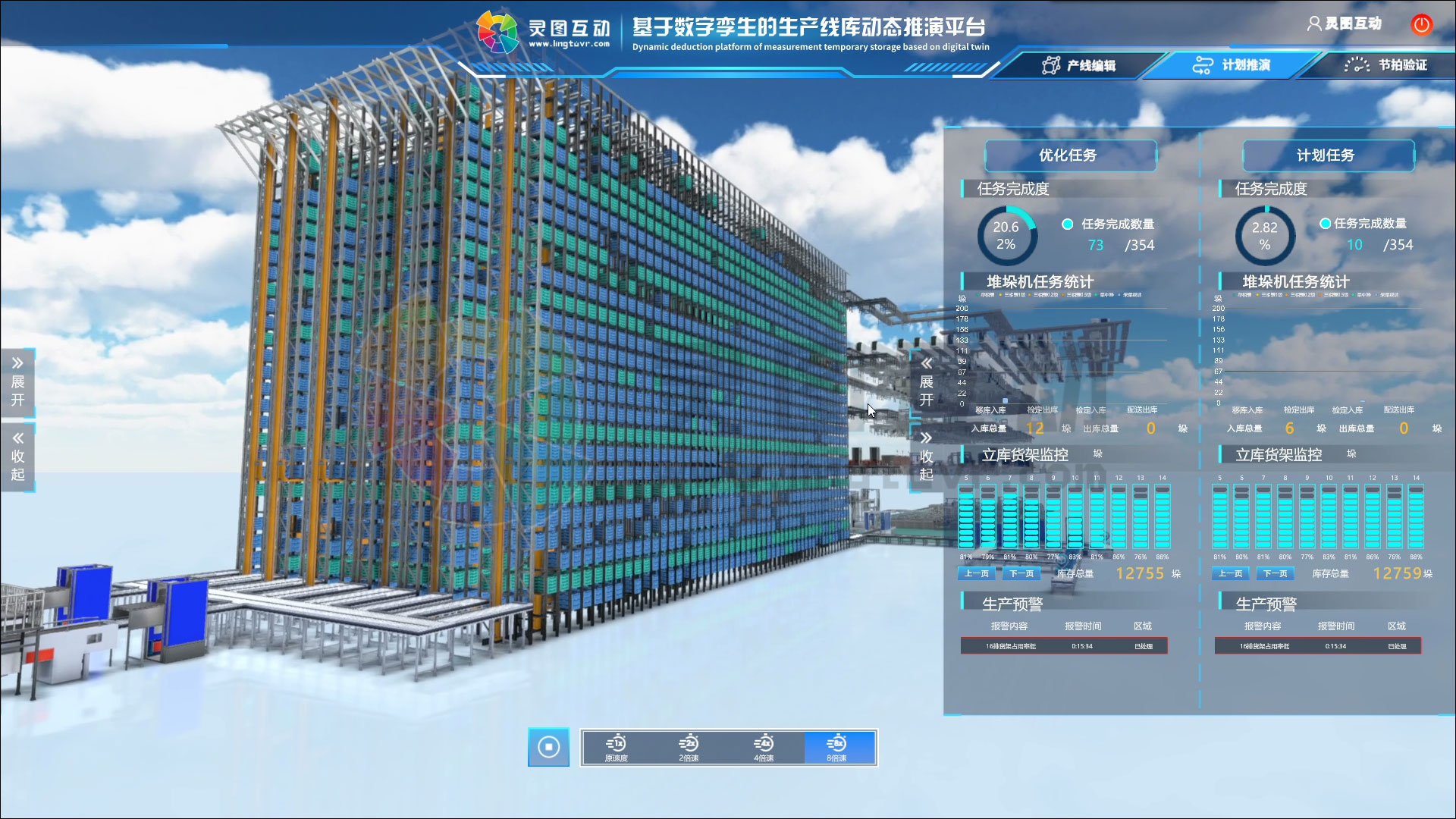

石油炼化工厂数字孪生解决方案基于现有炼化装置分散控制系统(DCS)、安全仪表系统(SIS)、制造执行系统(MES)、数据采集与监视控制系统(SCADA)等系统的数据,通过构建炼化装置数字孪生体,学习历史数据,形成智能模型,可以实现对设备的预警、预测等。通过分析生产工艺的反应机理,建立基于数字孪生体的机理模型,实时映射生产装置的工艺过程,可以实现生产方案的离线优化,生产操作的智能化辅助指导等。同时,基于数字孪生体实现安全环保监测,结合三维模型实时反馈和现场监控,管理者不需要派人到现场即可核实现场的情况,提高工作效率。

石油炼化工厂数字孪生解决方案主要包含有:稳态模拟和动态模拟、工艺操作优化、工艺性能监测、设备健康状况的预测性分析、炼化物料平衡等五大应用场景。

1. 稳态模拟和动态模拟

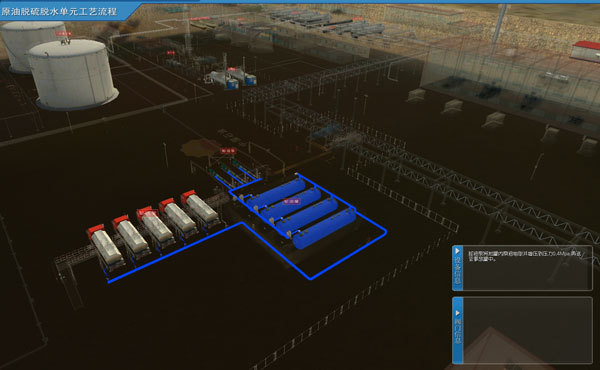

石油炼化工厂数字孪生系统的稳态模拟和动态模拟,以天然气处理为例。在前端工程和设计(FEED)阶段,创建流程的稳态模型以优化设计。在运行阶段,工程师和操作员可以基于稳态模型进行工程研究,可以通过改进流程来提高产量,同时保证生产运行的可靠性和安全性;可以通过模拟管道内的流体行为,优化集输管网设计,减少资本支出,优化管道输送量。

2. 工艺操作优化

石油炼化工厂数字孪生系统的工艺操作优化,通过数字孪生体,减少工艺参数波动,实现工艺操作平衡运行,提高产品质量,并且使操作工况更接近最佳工作点,降低能耗,最大化产能,提高产量。先进控制(APC)就是一种多变量模型预测控制,保证工况运行在约束范围内的同时,实时调整过程参数以实现效益最大化。在油气生产过程中得到了广泛应用,降低了进料流量变化、气体成分变化、环境温度变化等带来的工况波动。

3. 工艺性能监测

在工艺生产中,通过一个集成的模型来监测所有的旋转设备、蒸馏塔和换热器,不仅可以分析各种设备的相互作用,而且提供了对效率和利用率的额外度量。通过分析设备或者整个工厂的物料平衡和能量平衡,可以为确定仪表读数出错、判断物料泄漏位置和能量损失位置提供有效的数据验证。

4. 设备健康状况的预测性分析

最大限度减少停车是提高产量的关键。石油炼化工厂数字孪生系统的预测性分析能够对旋转设备进行建模,应用先进的识别模式和机器学习算法,可以在故障发生前的几天或几周,识别诊断出潜在的运行问题。将设备的实时运行数据与模型产生的预期设备行为作比较,基于二者间的细微偏差即可有效可靠地监测设备。预警通知并帮助运维团队评估、识别和解决问题,预防重大故障发生,避免减产停产带来的经济损失。

5. 炼化物料平衡

基于工厂模型、工业知识库的物料平衡,实现生产全流程、全天候物流跟踪,实时发现问题,提升运营精细化水平。主要包括物料移动、物料平衡、统计平衡、指令执行、业务流程自动化、岗位工作台六大模块。确保企业指令从下达到现场作业信息感知及反馈均有线上管理手段支撑;对装置、罐区、进出厂、仓储的批次管理提升对物流量、质跟踪追溯的能力;实现多系统岗位工作统一管理。覆盖了生产装置、罐区、码头、仓储、进出厂、生产调度、生产统计、计量等生产管理业务,向下对接实时数据库和实验室信息管理系统(LIMS),向上为企业资源计划(ERP)系统提供及时、准确和完整的生产物料数据,实现生产物流全流程管控。

石油炼化工厂数字孪生解决方案对炼化装置建设数字孪生体,针对炼油装置日常工艺安全管控的工作场景和装置运行的实际需求,实现装置的工况预警、工艺安全管控和生产操作优化。提高生产管控业务的智能化水平,实现安全、绿色、高效生产。