1. 工程装备数字孪生应用现状

工程装备工作环境恶劣复杂,设备工况适应性和可靠性要求高,设备使用过程中除设备本身的维修费,更关键的是因为设备的停机所带来的间接生产损失非常高昂。

同时市场竞争愈发激烈,而竞争的核心则主要体现在产品创新上,即对客户的响应速度和响应品质。因此,工程装备数字孪生应用覆盖研发设计、生产制造到运维服务各环节。

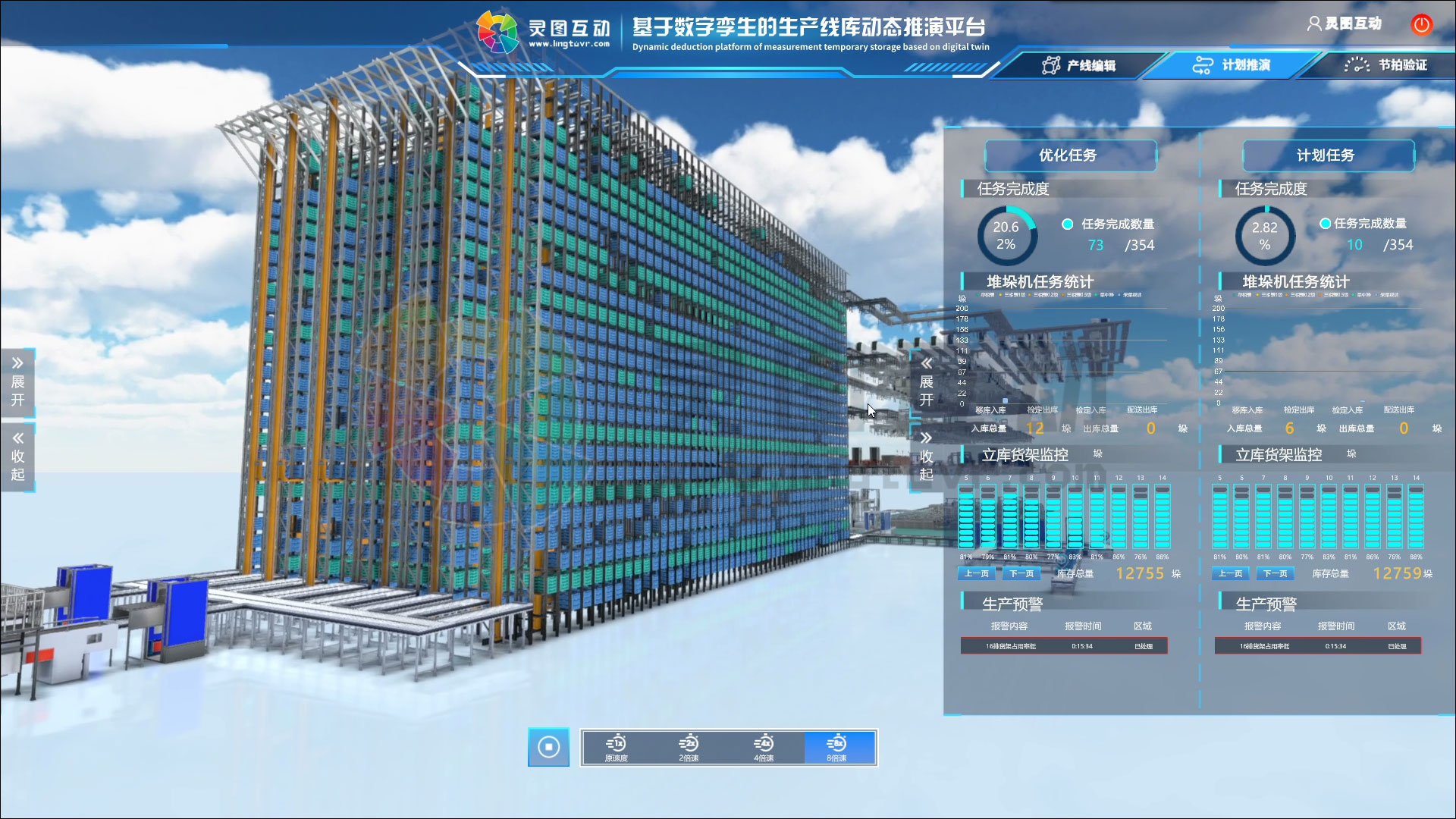

目前工程装备数字孪生应用主要处于三维可视化模型与实时采集数据的交互展示阶段,绝大多数工程装备数字孪生应用仍处于采用控制逻辑实现状态监测和预警,少部分工程装备数字孪生应用实现了模型驱动的仿真。灵图互动依托10+虚拟仿真行业深耕的经验,积累了大量的数字孪生工业应用实例,对于工程装备数字孪生应用达到了模型驱动的仿真阶段。

2. 工程装备数字孪生应用需求与价值

2.1 提升研发效率

工程装备数字孪生应用产品研发阶段应用,将工程决策和变更前移,提高产品高效精准设计;

通过已有物理产品与虚拟样机数据在设计中协同耦合,不断进行迭代交互优化,挖掘产生新颖独特具有价值的产品,实现敏捷智能设计,创造新的收入来源,实现全价值链的闭环反馈和持续改进,降低研发成本,缩短研发周期,锻造企业持久竞争力。

2.2 优化生产流程

工程装备数字孪生应用生产阶段,通过数字孪生技术实现物理车间与虚拟车间的双向真实映射与实时交互,使车间生产要素管理与过程控制在物理车间、虚拟车间的迭代运行,从而在满足特定目标和约束的前提下,达到车间生产和管控最优。

2.3 故障预测运维

工程装备数字孪生应用运维阶段,数字孪生能远程洞悉客户的产品运行情况,有效地了解产品的使用情况并对故障做出精准预测,帮助客户避免非必要的停机造成经济损失,还能精准地将客户的实际使用情况反馈给设计端,实现产品的有效改进。

3. 工程装备数字孪生应用案例 :工程装备制造车间焊接产线数字孪生系统

3.1 工程装备制造车间焊接产线数字孪生系统介绍

工程装备制造车间焊接产线数字孪生系统通过采用数字孪生技术,将现实生产线参与生产活动的全要素(机器人、工艺生产线)按照1:1的比例,在虚拟环境中构建三维数字孪生模型,将整个生产工艺的环境映射到虚拟平台中。同时,三维数字孪生环境将现实工艺生产线中所涉及到的数据进行接口打通,与多源异构数据深度融合,使其精确模拟焊接产线的焊接工艺过程和产线行为特性,实现机器人时序指令的实时采集,同步模拟机械手机器人的运动轨迹,达到现实到虚拟的映射。工程装备制造车间焊接产线数字孪生系统对接通过采集MES数据对生产计划进行迭代仿真分析,真实模拟生产的全过程,从而及时发现生产计划中可能存在的问题,实时调整和优化。实现对车间生产要素管理 、生产活动计划、生产过程控制的有效管控并合理优化。

3.2 工程装备制造车间焊接产线数字孪生系统功能

工程装备制造车间焊接产线数字孪生系统通过综合运用智能焊接产线数字孪生技术的制造协同、数字孪生模型拟实化 车间孪生数据融合、数字孪生驱动的智能车间运行优化等技术,构建的基于数字孪生的智能车间具备以下功能:

3.2.1 生产过程监控

工程装备制造车间焊接产线数字孪生系统实现从生产制造到工艺流程等全阶段可视化监控,可促进生产制造过程的精益化数字化和智能化水平提升。

3.2.2 可视化管理

工程装备制造车间焊接产线数字孪生系统为各种可视化提供了便利,例如生产管理信息可视化 焊接工艺过程和效果可视化、产线布局与物流可视化等等。

3.2.3 工艺流程仿真

通过工程装备制造车间焊接产线数字孪生系统,模拟焊工工艺的过程和焊缝效果,可不断改进和提高焊接工艺显著提高制造质量、技术水平。

3.2.4 设备管理

工程装备制造车间焊接产线数字孪生系统不仅可以对参与生产活动的所有设备进行生命周期数字化管理,同时依托现场数据收集与数字孪生体分析,可提供数字孪生设备预测性维护解决方案,实现设备实时状态监控、故障分析、寿命预测、远程管理等。不仅确保了重要设备的安全稳定运行,还可有效提升资产寿命,降低维护费用。

工程装备数字孪生应用的深入挖掘,可以完美规避传统工程机械研发、制造与运维过程中所面临的难题。借助工况模型与数字孪生模型的融合分析,可明确设计薄弱点和运行参数制定的准确性。同时借助数字孪生系统对故障发生场景进行复现实现精准故障诊断,并有针对性的进行故障预测和预警。