高炉数字孪生系统深度融合大数据、机理模型、人工智能、数字孪生等新一代先进信息技术,实现了高炉生产实体与数字虚体的精准映射。提高了高炉炼铁生产工艺难题解析及工况诊断水平,实现了高炉冶炼的数字化与智能化。

高炉数字孪生系统结合钢铁厂现有装备水平及信息系统条件,按照基础数据采集存储、工业建模、数据绑定的技术路线进行分步开发。

1. 高炉数字孪生系统开发流程

1.1 数据采集存储

数据采集存储实现高炉生产过程数据的统一采集、存储和管理,为高炉数字孪生系统提供基础数据服务。基于新型工业互联网平台底层架构搭建高性能数据采集、高速率数据传输、高效率数据管理的孪生数据平台,根据工艺采集频率要求,通过数据接口实时采集PLC、DCS等点位的实时数据,同时利用DbLink通信技术实现L2、MES、ERP等信息系统的数据采集。

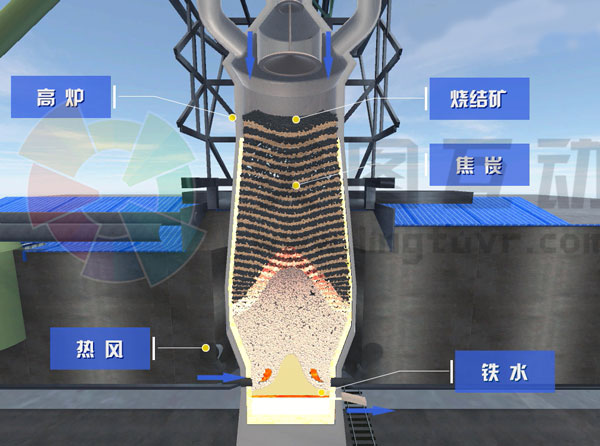

数据采集范围主要包括高炉运行的传感器数据、阀体信号、设备活动过程控制数据,高炉生产所需业务过程中产生的数据(例如烧结矿、焦炭等原燃料质量数据、渣铁成分数据、铁水称重数据),高炉生产相关的各类视频、音频、设计图纸等非结构化数据。为了提高数据建模效率与有效性,需进行数据标签、清洗、转换等数据处理过程。

数据存储指根据不同类型数据采用不同的存储方式,对于格式相对固定的业务数据采用关系型数据库;对于实时性要求较高的实时数据采用时序数据库;对于强交互性的实时数据采用内存数据库;对于非结构化文本、视频数据采用文档式存储工具。

1.2 工业建模

工业建模是对高炉生产过程、内部状态、现场生产业务活动过程的模拟,是数字孪生系统的主要内容。基于采集的数据进行分析总结,运用几何建模、冶金机理、机器学习、专家经验等技术进行工业建模。工业建模的精细度、时间跨度、空间范围决定了数字孪生系统对高炉实际状态模拟的准确度。高炉数字孪生系统工业建模主要分为几何建模、仿真建模、业务建模、数据科学建模。

1.2.1 几何建模

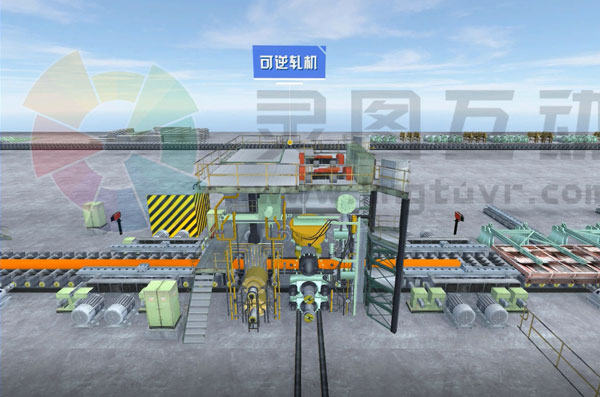

几何建模过程是利用3D Studio Max专业建模软件工具,结合高炉生产区域内的生产设备、生产物料、建筑、道路、绿化设施等地理位置信息、设计尺寸及物理空间关系进行1:1建模,实现对物理实体在虚拟空间的精准映射。

1.2.2 仿真建模

仿真建模是从传热学、炼铁学、冶金物理化学等机理建模层面实现对高炉内部各类物理场的模拟。高炉数字孪生系统构建了包含高炉在线布料、动态镜像、操作炉型及挂渣厚度、死焦堆沉浮状态、炉缸渣铁滞留量、风口回旋区形态等共14个仿真模型,实现了对上部炉顶布料过程、中部块状带及操作炉型、下部死焦堆及炉缸炉底炭砖形貌等整个高炉内部真实状态的仿真模拟,建立了高炉从上至下内部“黑箱”的数字动态镜像。

1.2.3 业务建模

业务建模是基于高炉炼铁学、物料平衡、热量平衡等机理,对生产现场技术人员的配料、碱度调整、喷煤控制等实际业务活动进行的模拟。高炉数字孪生系统建立了涵盖配料控制、碱度调整、喷煤控制、物料平衡、热平衡、顺行体检、有害元素平衡等共8个业务模型,完成对高炉生产现场实际业务过程的模拟与优化。

1.2.4 数据科学建模

数据科学建模利用现代机器学习算法、大数据分析算法,通过数理统计类的方法对高炉运行数据分析总结,进行知识沉淀,实现对高炉状态的预测和诊断功能。高炉数字孪生系统建立了涵盖专家知识推理机、基于凸包与SPE控制的异常工况预警、基于小波神经网络预测的高炉铁水温度预测等5个数据科学模型,完成了对钢铁厂高炉历史数据的深度挖掘与知识提取,实现对高炉工况的实时诊断与预测。

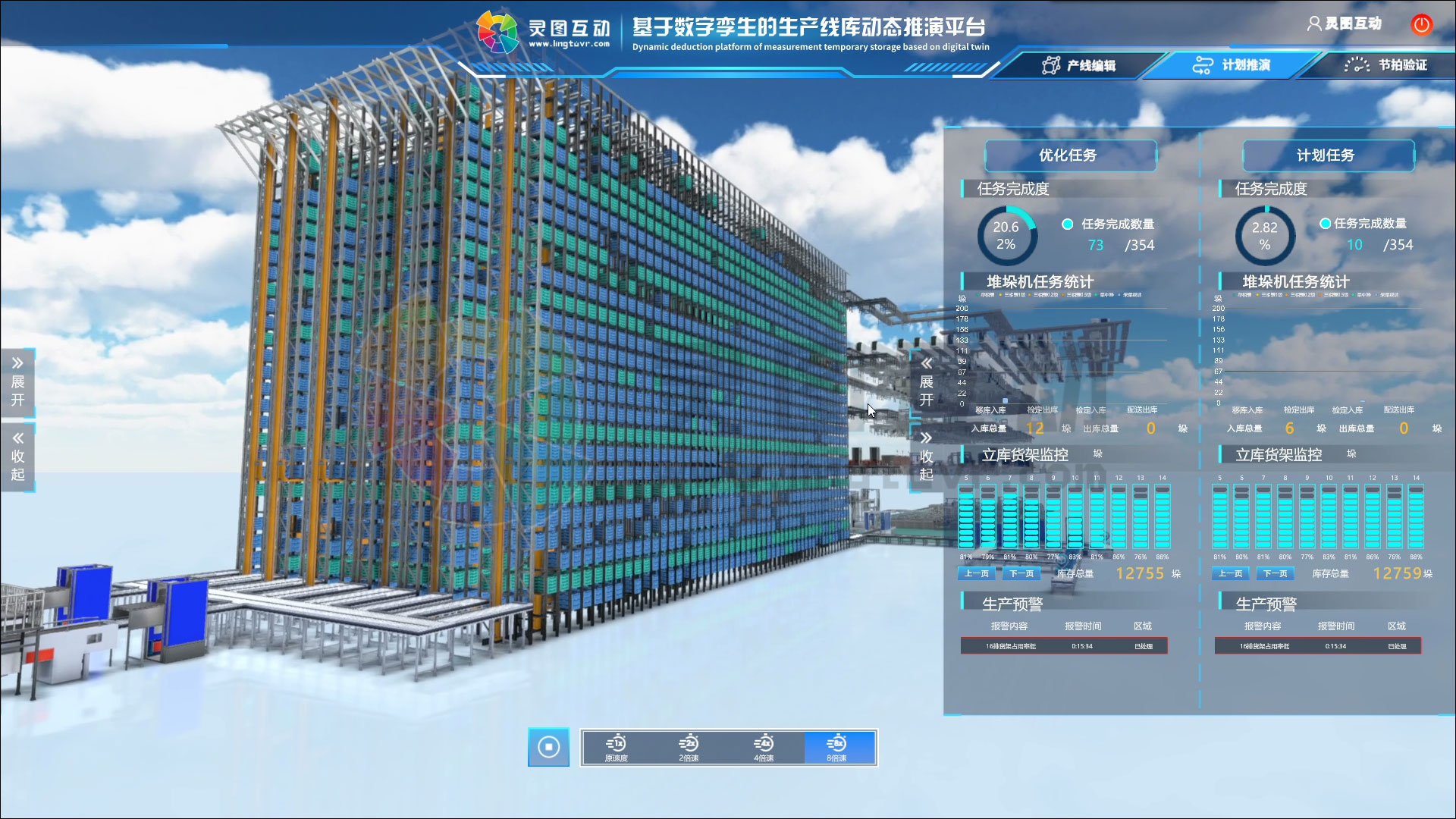

1.3 数据驱动

采用不同技术将多种类型数据与高炉三维场景融合绑定,实现对整个高炉生产过程、状态、活动的仿真模拟。将实时生产数据,工业视频与三维场景中对应设备、位置绑定,数据点按照标准缓存键进行点位绑定,工业视频类通过封装好的UMP接入现场RTMP视频流地址绑定,完成与高炉生产现场动态同步,实现产线设备、物料状态、高炉内部过程实时映射。融合炼铁集控中心及生产、质量、设备、能源、工业视频等信息化系统信息,以“监测数据+模型数据+业务数据”动态驱动物理模型,实现厂区物质流、能量流、信息流可视化自动流转,建立高炉“数字工厂”,对高炉生产过程进行多视角、多场景、全方位实时、透明、智能监控,实时、高效掌握高炉生产运行状态。

2. 高炉数字孪生系统功能与应用

2.1 设备在线巡检

基于高炉数字孪生系统可实现设备“生产实体”与系统“数字虚体”的精准映射,可在数字虚体中针对不同用户制定具体设备巡检的关键设备点位与路径,在系统中实现高炉设备的“可视化”在线巡检。基于被巡检设备的运行历史数据、异常诊断知识库对当前状态进行在线数据分析,对设备运行情况及缺陷进行自动统计、评估,并生成各类统计分析报表供查看,大大提高了设备安全管控的效率与智能化水平。

2.2 全方位智能预警

基于数字孪生系统进行历史数据总结分析,并针对各类设备、多种异常工况等构建科学合理的数字化预警机制,可对高炉安全状态、顺行状态、异常炉况、现场人员安全行为、煤气泄漏、空气及污染物超标等进行全方位智能预警,并以声光报警等形式进行提示,提高了警响应效率与处理速度。

2.3 工艺制度优化

基于高炉数字孪生系统可以在高炉数字孪生体中模拟不同操作输入下对应的高炉生产效率、指标情况。在高炉上部利用“离线+在线”布料模型实时模拟料面形状及矿焦比分布,提炼无量纲布料指标,优化料制调整;在中部对变料状态、下料状态、冶炼进程进行整体把控,同时在线分析气流分布数据,实时诊断气流变化;在下部通过试算、对比等功能,优化风口调整,保证送风合理性、均匀性、稳定性,实时预测炉渣粘度并诊断炉缸活跃状态,完成高炉冶炼过程的数字化与模型化,为高炉操作制度的优化提供参考,降低高炉工艺优化过程中的试错成本。

2.4 数字孪生模拟培训

基于高炉数字孪生系统构建高炉数字3D虚体并实现各类设备动作、物理场的数据驱动,结合历史样本库、案例库,应用基础炼铁计算、工艺原理、操作规程、炼铁机理模型建立变料、参数调整等操作输入与工况变化、铁水质量等输出之间的量化关系,为现场提供高炉真实的模拟操作环境。高炉数字孪生系统中可以模拟变料操作、炉温判断及操作、气流判断及布料制度操作、异常工况应急处理不同场景、工况下的操作调整,并自动得到对应的工况反映及产品质量,对比自身与标准操作的效果差异,从而快速提升工艺操作水平。