2022年全国两会期间,“数字孪生”成打榜热词。全国人大代表高钰表示,数字孪生技术作为解决智能制造信息物理融合难题和践行智能制造理念的关键技术,在智能研发、智能生产、智能管理、智能服务、产业链协同等领域的广泛应用,对于推动工业数字化、网络化、智能化发展具有重要意义。

1.数字孪生是什么?

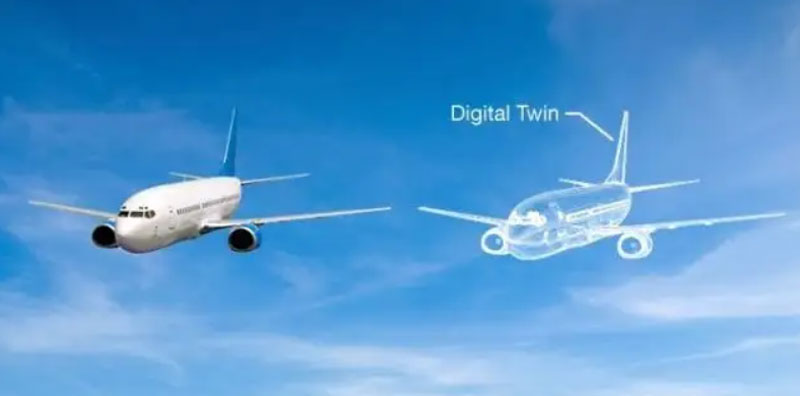

数字孪生是后信息时代承接数字时代的重要数字技术之一,该技术充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。数字孪生技术对工厂数字化转型有着至关重要的作用。

2.数字孪生技术应用

基于硬件平台研发的软、硬件数字孪生项目,广泛应用于工厂数字化的顶层设计、生产制造、实施使用及优化升级各种场景中。数字孪生中工业仿真致力于为客户提供最优的全方位数字化仿真解决方案。工业仿真覆盖的业务范围包括产线布局规划设计、非标自动化设计、VR人机交互实训等,随着工业仿真应用的不断深化和拓展,数字孪生不断被工业界所关注。

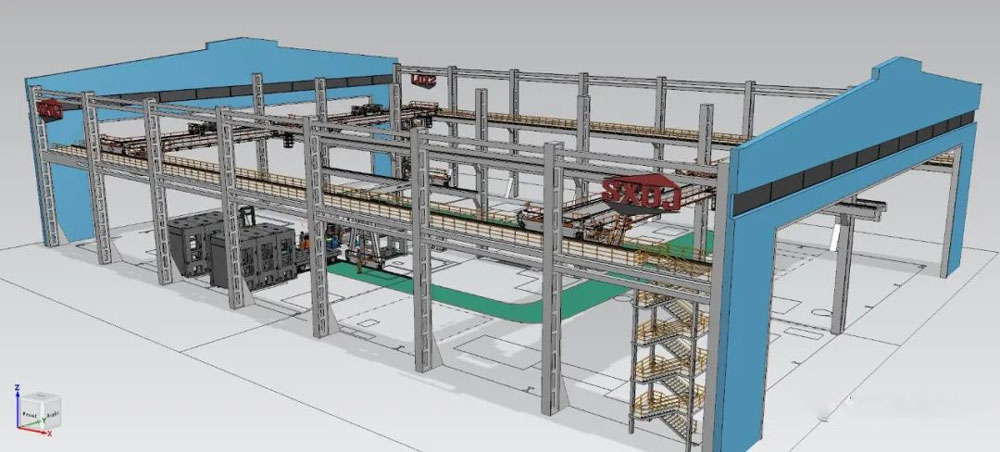

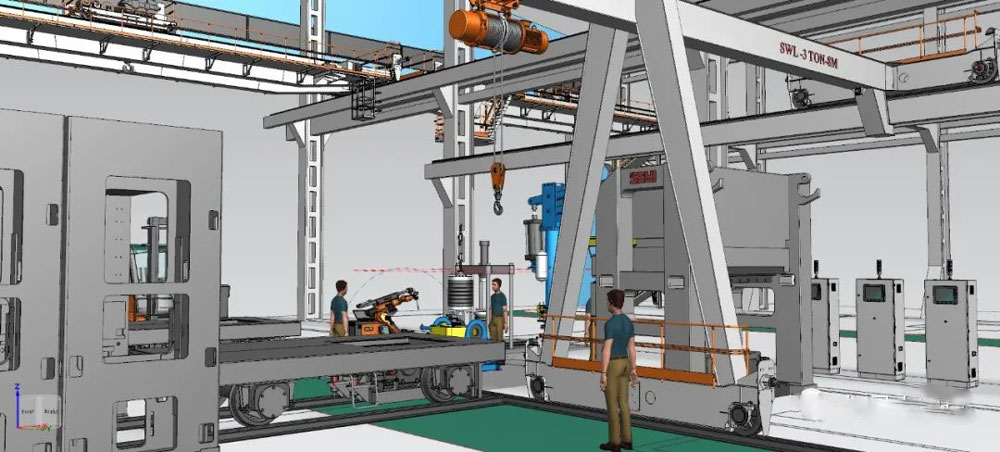

规划布局:最优设计 提高产能

当涉及到新工厂设计和旧工厂改造时,首先要考虑如何设计最合理的产线布局,最大化利用空间、提高产能,避免产线实施落地后才暴露诸多设计问题,徒增资源和时间成本。传统的布局设计借助“2D图纸”和“现场搭箱”方式,不但效率低下方案还得不到充分验证。而通过仿真软件自带的参数化3D模型,布局方案设计和更改效率可得到极大提升,并通过不断优化迭代产线布局方案形成最优设计。

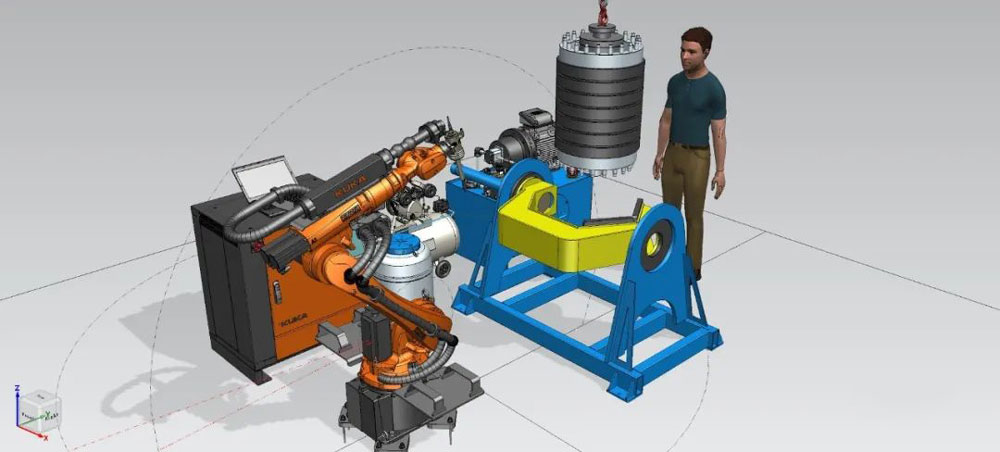

自动化虽然可以极大地提高生产效率,但现阶段自动化方案普遍存在设计周期长,投入成本高、依赖外部供应商等弊端,工厂端缺乏对自动化整体方案进行有效的设计、评估和优化的能力。利用软件仿真虚拟调试功能,可在仿真环境中对设备间的信号逻辑和PLC控制程序进行预先设计和验证,再导入现场设备,从而实现对机器人和设备之间的信号控制逻辑设计。

全国人大代表、红旗工厂员工齐嵩宇提出,生产制造在岗位培训中,传统的视频影像培训无法准确涵盖不同工业场景中实际的机理模型、数值及程序配置,技能培训仍然依赖师带徒的口口相传。齐嵩宇认为,随着以数字孪生、虚拟现实、混合现实为代表的新技术成熟,使得真实工业场景有了可低成本固化的方法,能够将高技能工人、大国工匠的“绝活”“绝技”打造成可以用于训练的场景、程序和工艺库,其工程实践经验将基于三维场景还原,高技能人才的经验和知识得以传承,易于工厂仿真场景快速学习,反复验证。

3.数字孪生怎么实现?

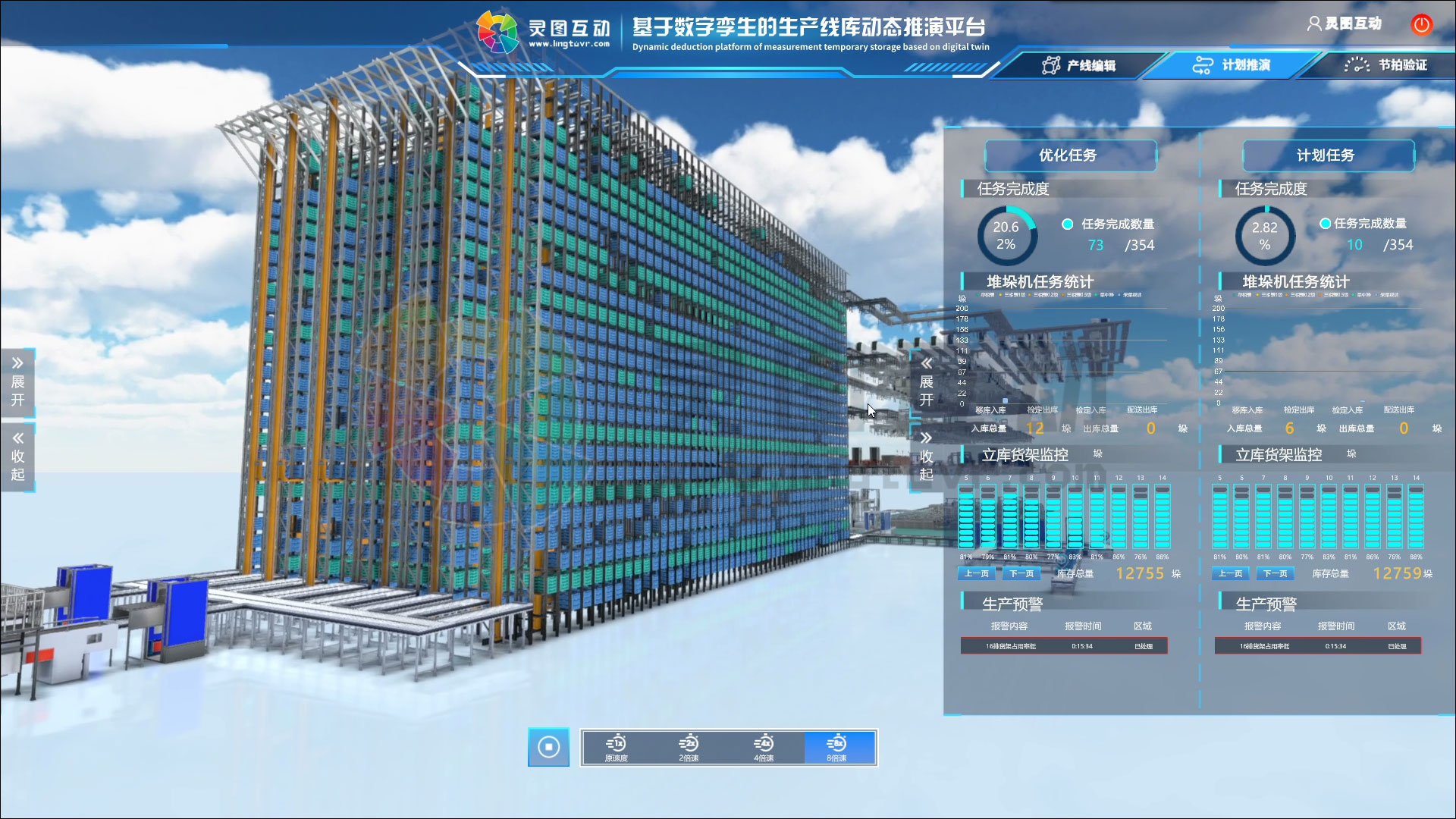

随着工业数字化、智能制造、物联网技术的不断深入,使得数字孪生成为可能,数字孪生旨在构建与现实世界实时共生的数字仿真世界。在搭建好与现实1:1的数字运动模型后,依赖现实采集的数据实时驱动仿真环境,达到与现实世界信息实时同步的效果。同时,数字孪生平台通过与SCADA、MES、大数据、ERP等外部系统进行数据互交,将数据集成在3D数字孪生环境中,可以更高效、直观地对业务现场进行监测、预警、管理和执行。