近日,山东淄博的一家石化工厂的烯烃裂解车间发生了起火爆炸事故,让生产安全问题再次引起行业重视。

近年来,随着人工智能、工业互联网、云边端计算和虚拟现实等新兴技术的不断发展和突破,制造业已经逐渐实现高端化、智能化和绿色化发展的时代期望。在“中国制造2025”的政策驱动下,我国工信部强调智能制造是制造强国建设的主攻方向,而数字孪生、虚拟现实等技术在制造环节的深度应用被特别强调。

石油化工行业是典型的流程工业,具有生产连续、工艺流程复杂、安全环保挑战大等特征。为了解决这些问题,数字孪生技术作为重要支撑手段和技术被引入到石油化工行业的智慧工厂建设中。

一、石化数字孪生介绍

石化数字孪生是石油化工行业智慧工厂数字孪生系统建设的基本策略,其基于数字孪生技术为石化工厂实现现代化发展。

1.数字孪生

数字孪生概念最早可以追述到2003年,当时美国的Grieves教授在课堂上提出了数字孪生的设想,称之为产品生命周期管理的概念模型。由于当时的技术和认知的局限,指导2010年由美国国家航空航天局(NASA)在太空技术路线图中首次正式引入了数字孪生概念,并将其定义为“集成了多物理量、多尺度、多概念的系统或飞行器仿真过程”。

数字孪生技术在过去几年得到了快速发展。2017年,北京航空航天大学的陶飞团队提出了数字孪生五维模型的概念,即物理实体 (PE)、虚拟模型 (VE)、服务系统 (SS)、孪生数据 (DD) 和连接 (CN),并在卫星/空间通信网络、船舶、车辆、发电厂、飞机、复杂机电装备、立体仓库、医疗、制造车间、智慧城市等领域进行了应用探索。到了现在,数字孪生技术已经在越来越多的行业中被投入使用。

2.石化数字孪生

对于石油化工行业而言,数字孪生技术主要被用于解决生产过程中的运营和维护问题。从上文提到的五维模型来看,物理实体是整个工厂、车间或机器以及设计建造和运营维护中的相关数据。虚拟模型是物理实体在计算机中的三维模型,具备现实事物的一般特点。服务系统是整个虚拟的智能工厂,在工业互联网中模拟现实工业系统。孪生数据是现实数据在三维模型和虚拟系统中的体现,用于虚拟工厂的模拟和演绎。现实工厂、数字孪生工厂模型、智能数据处理和服务系统等组件有机结合连接,共同组成石化智能工厂数字孪生系统。

二、石化智慧工厂数字孪生系统

石化智慧工厂数字孪生系统的最终目的是工厂和生产的全生命周期的数字孪生服务平台,依托工业互联网的智能互联,实现全业务环节的上下互联集成和全局优化。其主要可分为三个板块。

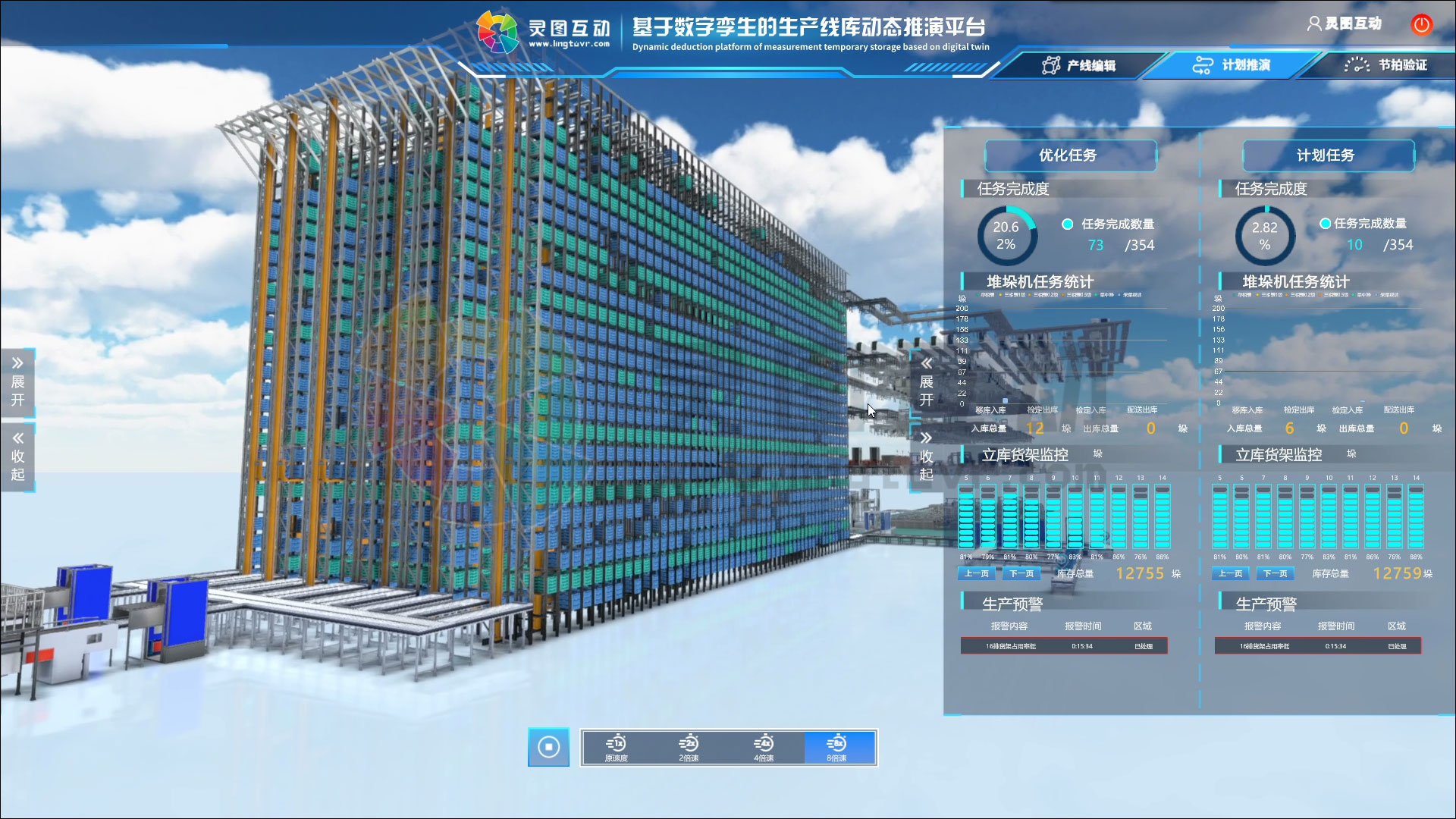

1.基于数字孪生的石化智能工厂生产调度可视仿真

以工业互联网平台为基础,构建石化智能工厂数字孪生数据平台。然后,以工厂设计和建设的数据为基础,对工厂车间和设备进行三维建模,构建智能工厂的数字孪生模型。最后,基于数字孪生模型,集成先进的生产调度优化技术与算法,实现智能工厂的生产调度可仿真,为实现工厂智慧化运营奠定基础。

2.基于增强现实的石化智能工厂设备智能巡检

增强现实技术(AR)是一种将虚拟信息与真实世界融合的技术,具有真实与虚拟的结合、实时交互等特性。基于增强现实的石化智能工厂生产设备智能巡检能够实时监控智能工厂整个生产流程。同时,集成人工智能与数据解析技术,可以自动分析产过程的安全与质量参数,及时发现生产过程中的安全隐患与人为操作失误,减少生产过程中检错和返工消耗的时间,保障生产质量。

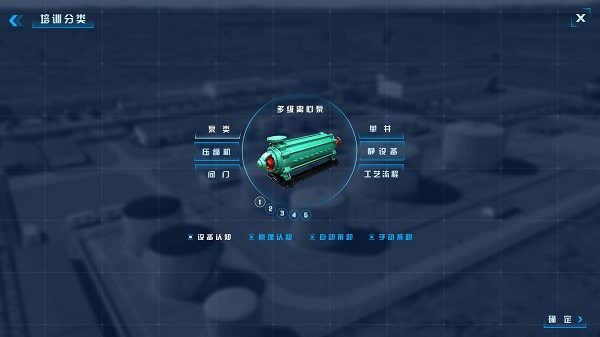

3.基于虚拟现实的石化智能工厂沉浸式培训与安全演习

虚拟现实技术(VR)是让用户能够在虚拟世界模拟现实实体交互行为的技术。近年来,随着人工智能技术的发展和VR头戴式设备成本的降低,VR技术为石化智能工厂的生产培训和安全演习提供了一条新的途径。基于培训和演戏需求建立虚拟工厂数字模型和特定模拟内容,培训和演习人员再通过VR设备进行沉浸式体验。数字化培训和演习打破了原有培训的安全和资源限制,同时也保留了现场培训的沉浸感,并且可以反复进行,是一种更加高效、经济的活动形式。

石化数字孪生在石油化工产业已经开始了初步应用。石化智慧工厂数字孪生系统以工业互联网平台为支撑,以石化复杂的工艺与装置为核心,提供数字化交付、智能建设服务、运行仿真以及智能维护等服务,形成了虚实映射的新型智能制造模式,同时为石化行业安全生产和降本增效提供了最直接的解决方案。随着各种新技术的不断发展和成熟,数字孪生技术将极有可能成为石化行业颠覆性创新的突破点。

推荐阅读:灵图互动炼化工厂数字孪生解决方案