数字孪生生产线全生命周期管理系统,基于数字孪生技术建构物理产线的1:1精准数字映射,在虚拟空间完成数字孪生虚拟生产线与物理生产线的“虚实交互”,实现了从产线规划到生产监控的全生命周期管理。以高精度、高实时性、高可信度反映真实物理生产线的运行情况,根据数字孪生体对实际生产过程进行指导和改进,最终达到了提高生产线的信息化、智能化水平,保证车生产效率,避免生产安全事故的目的。

数字孪生生产线全生命周期管理系统构建流程

数字孪生生产线全生命周期管理系统构建主要包含有:生产线数字孪生建模、数字孪生虚拟生产线仿真调试、虚实生产线交互联动三部分。

1.生产线数字孪生体构建

实现物理生产线与数字孪生生产线“虚实交互”的基础是建构生产线数字孪生体,主要包含虚拟组件设计、数字化工艺设计和虚拟产线规划。

1.1 虚拟组件设计

虚拟组件主要包含:组件节点、行为、属性和特征。

虚拟组件设计模块主要用于设计参与生产活动的各生产要素的三维模型、设置组件属性及编写内部驱动程序。

1.2 数字化工艺设计

数字化工艺设计包括数字化工艺规程设计和数字化工艺装备设计。可以根据数字化工艺设计结果对生产生产线进行整体规划。

数字化工艺规程设计主要有数字化工艺过程卡、数字化工艺卡,数字化工序卡。

数字化工艺装备设计包括夹具虚拟组件、刀具虚拟组件、 模具虚拟组件和工位机虚拟组件设计。

1.3 虚拟产线规划

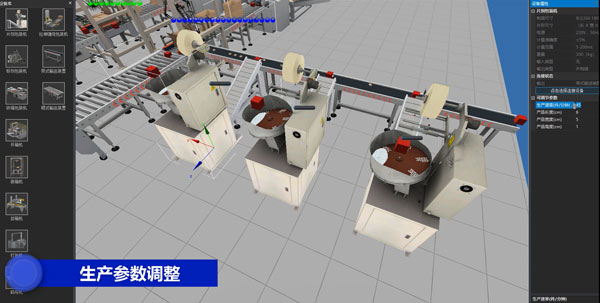

虚拟生产线规划是指对物理生产线进行整体规划,可以缩短生产周期,提高设备整体产出能力,提高空间利用率,减少作业量,改善工作环境。

2. 数字孪生虚拟生产线仿真调试

通过对数字孪生虚拟生产线的仿真调试,优化虚拟组件的属性、特征和行为,完善数字化工艺规程设计和数字化工艺装备设计,以达到最优的产线规划效果。

2.1数字孪生体内部仿真调试

数字孪生体内部仿真调试是为了验证虚拟产线是否能够按照设计目标进行产品生产,再根据调试结果对虚拟组件、产品工艺、产线规划进行优化。

2.2与虚拟控制器联调

通过虚拟PLC仿真软件控制数字孪生体,来验证 PLC控制程序是否满足控制要求,PLC控制程序与数字孪生体内部驱动程序是否能够无缝衔接,实现对生产线的精确控制。

2.3与真实控制器联调

通过真实PLC控制器与数字孪生体进行再次调试, 根据验证结果对设计进行调整优化,最终达到产线规划的预期效果。

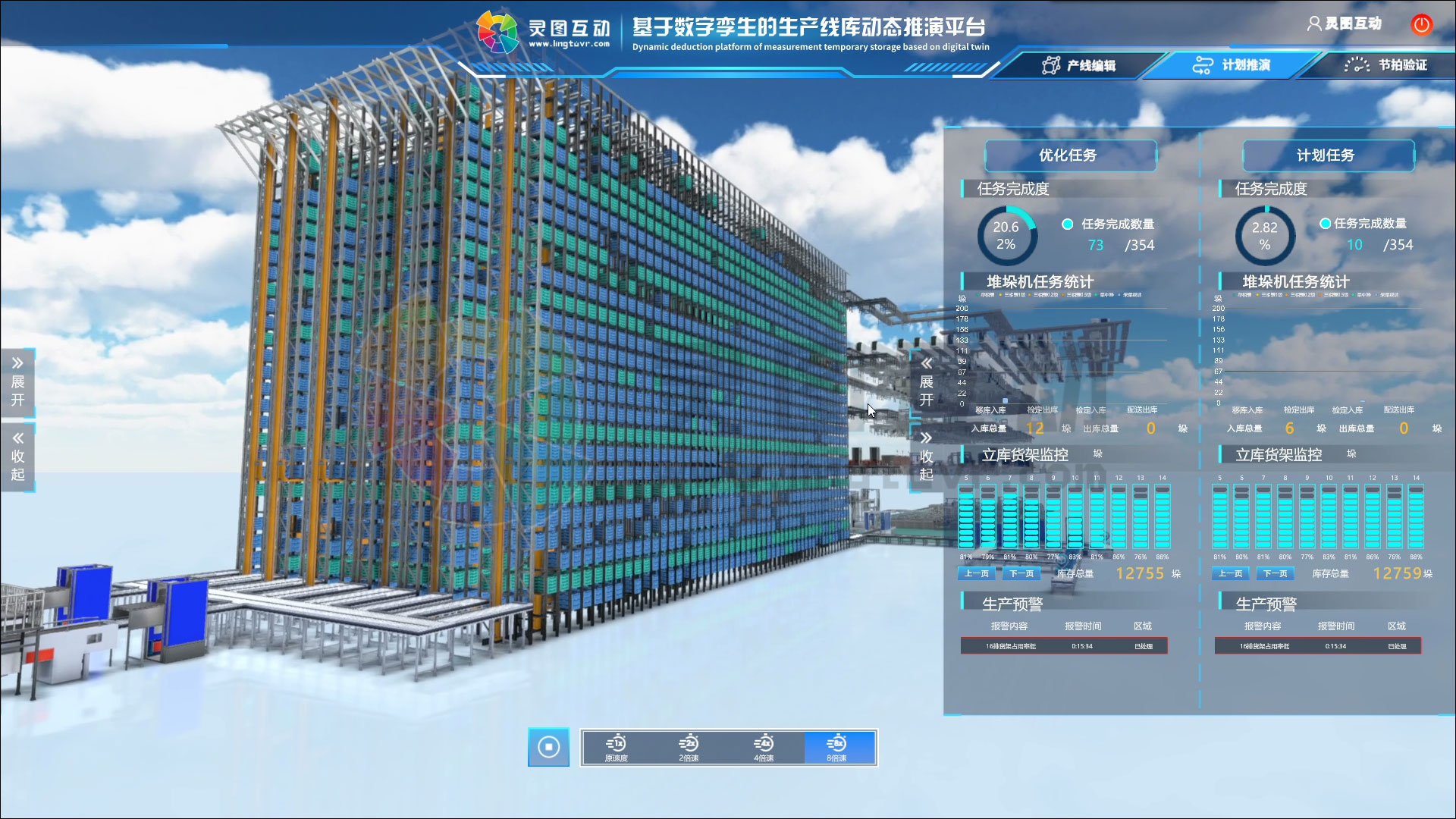

3. 虚实生产线交互联动

虚实生产线交互联动的目的是将物理生产线的生产情况、报警信息和设备状态等数据实时反馈到数字孪生虚拟生产线,根据故障诊断和预测算法或生产管理人员的决策,将虚拟生产线中对生产节拍、设备状态和计划产量等的调整数据实时反馈到物理生产线。

3.1 搭建物理生产线

物理生产线是参与实际生产活动的全要素的集合,包括机床、专用设备、传送带、操作人员、零件以及为各生产设备安装进行虚实映射所需传感器。

物理生产线输出的数据主要包括工件状态数据、设备状态数据、生产过程数据 和异常故障数据,生产线数据的特点是高频、连续、异构、数据量大且实时性要求高。

3.2 数据采集与传输

采用OPC UA通信协议通过PLC控制器统一采集物理生产线各设备的实时运行状态及位姿数据。然后将所有采集的信号进行整合,传输至数字孪生体中。

3.3 数据精准映射

数据精准映射即用物理生产线数据驱动虚拟生产线运行,保证生产线运行过程中虚实同步的一致性。

3.4 数据可视化

数据可视化主要作用是显示数字孪生体及各生产要素在物理车间和虚拟车间的实时运行数据与物理车间运行故障。

数字孪生生产线全生命周期管理系统通过数字孪生虚拟生产线与物理生产线的信息交互,实现从产线规划到生产过程监控的产品全生命周期管理,最终实现了车间生产情况和故障的实时监控。