原料制备车间数字孪生监控系统基于数字孪生技术构建多维高保真的原料车间实时动态模型,再利用数据分析和数据挖掘技术,集成融合现有的多源异构数据,实现物理实体在虚拟空间的精准映射,还原真实生产场景。从而实现模拟、决策、监控和控制等服务,辅助工作人员进行优化管理和决策,使原料车间运行更加透明化、智能化和高效化。

1. 原料制备车间数字孪生监控系统架构

原料制备车间数字孪生监控系统能够实现对原料车间的实时监测。利用可视化软件收集原料车间的实时仓储信息和设备运行状态等数据,通过数据融合、深度学习、迭代优化等方法对该数据进行自动化分析和处理,从而可弥补原料车间状态监测不准确、可视化效果差等不足。如对煤炭仓储量进行实时监测,在煤炭库存量过高或过低时,提前预警。

原料制备车间数字孪生监控系统架构主要包括4个部分:物理实体层、孪生数据层、孪生模型层以及功能层。旨在通过一个多维度、多层面、多信息的仿真过程,将物理原料车间在数字空间实时映射,真实反映原料车间的全生命周期。

1.1 物理层

物理层指的是物理原料车间中所有实际存在的实体对象,如工作人员、煤炭、堆场环境、设备、仓储系统、运输系统等。

1.2 数据层

数据层主要包括原料车间的静态数据和基于工业物联网获取的原料仓储和运输过程中的实时动态数据,然后对所获取的数据进行预处理,并将数据通过交互机制发送到接下来的模型层。

1.3 模型层

模型层指的是在虚拟空间中构建的数字孪生原料车间模型,主要包括人物模型、煤炭模型、环境渲染、设备模型、堆场布局、设备运行优化等。

1.4 功能层

功能层指的是基于实时动态数据驱动数字孪生原料车间模型稳定运行,真实反映原料车间的实际情况,进而实现原料车间的仓储状态真实反映、仓储数据实时获取和设备运行状态仿真模拟、监测等功能,为原料车间的工作人员管理和决策提供参考依据。

2. 原料制备车间数字孪生监控系统功能

原料制备车间数字孪生监控系统基于数字孪生技术,可以建立原料车间的虚拟模型和仿真模拟环境,实现连接物理原料车间和虚拟世界的数据信息互通。利用孪生数据的融合和分析功能将物理世界和虚拟世界进行互联,并实现两者之间的双向映射和迭代交互优化,从而为原料车间的监测和管控提供辅助决策支持。原料制备车间数字孪生监控系统功能主要包括行为可视化、运行监测以及故障诊断3个方面。

2.1 行为可视化

原料车间存在多种复杂的不确定性突发情况,原料制备车间数字孪生监控系统的可视化功能能够展示所构建模型的结构和参数等,为原料车间的可视化管理和监测提供支持。

首先将原料车间和数据获取与监测控制系统相结合,然后构建原料车间的三维模型远程可视化实时监测系统,最后建立原料车间的数字孪生系统。数字孪生技术能够利用仿真模拟软件构建目标原料车间的虚拟模型,通过OPC协议获取设备的运行数据,并将其发送到数字孪生原料车间模型中,实现虚实融合映射。

2.2 运行监测

视频监控是实现运行监测的有效方式,可提高运行监测的准确性,推动原料车间监控从信息化向智能化方向发展。但目前原料车间监控存在视频数据分离、系统承载力不足、可视化效果较差等缺点。为了解决上述问题,利用数字孪生技术构建智能化监控系统,对原料车间仓储和运输等场景进行实时监测与虚拟映射。通过可视化软件,能够掌握原料车间设备的实时运行信息和准确数据,对设备故障、设备超负荷等事故提前预警。基于数字孪生技术、数据融合算法、深度学习模型和迭代交互优化对原料车间进行远程可视化实时监控,进而提高智能监控系统的监测准确度。

2.3 故障诊断

原料制备车间数字孪生监控系统通过设备运行数据的本质属性,掌握堆场中各个硬件故障情况。基于数字孪生技术的原料车间设备故障诊断技术可分为物理模块、虚拟模块、孪生数据和服务单元,利用OPCUA服务器进行数据集成和融合,诊断原料车间中各种设备的故障情况并判断其健康状态。

数字孪生原料车间模型构建完成后,物理原料车间和虚拟模型之间通过孪生数据实时交互,实现同步映射,为设备故障监测和预测提供支持。

利用数字孪生技术驱动的原料车间设备故障诊断和监测实现方式主要包括原料车间设备搭建、数据获取和处理、模型构建、模型融合、数据融合以及故障监测、诊断和预测多个环节。

利用数字孪生技术设计并搭建原料车间运维分析系统,基于物理原料车间模型和虚拟模型之间的双向实时交互,通过网络管理协议和建模方法对平台网络层的传送状态进行实时监测和故障预警,并对设备的健康情况进行预测,体现了利用数字孪生数据的本质属性,可以有效监测并预测原料车间的运行趋势和未来有可能发生的故障。

3. 原料制备车间数字孪生监控系统所需的关键技术

原料制备车间数字孪生监控系统应用的重点是要在虚拟空间真实反映物理原料车间的状态,进而为原料车间监测和优化提供有效的方式。原料制备车间数字孪生监控系统所需的关键技术主要包括:感知控制技术、模型构建、人机交互、大数据和人工智能以及物联网。

3.1 感知控制技术

感知控制技术包括数据获取和反馈控制2个部分,用传感技术、监测技术能够实时获取物理原料车间和其运行环境数据,是连接物理原料车间的切入和反馈物理原料车间的输出。比如,在构建数字孪生原料车间智能监测系统的过程中,需要获得原料车间的温度、湿度、仓储、设备运行等数据。为此,需要部署能够获取该数据的传感器。

3.2 模型构建

模型构建是原料制备车间数字孪生监控系统的重点,既需要对原料车间的外观和结构进行建模,也需要对原料车间的运行信息等进行虚拟建模。可以借助于CAD、Matlab、Revit、CATIA等工具进行数字孪生原料车间模型构建,这样通过各种传感器数据,就能够掌控原料车间的实时情况。虚拟模型是物理原料车间的虚拟形式呈现,包括几何、物理、行为和规则4个部分,分别模拟物理原料车间的外观、已知的运行规律以及未知的物理规律。

3.3 人机交互

虚拟现实(VR)、增强现实(AR)和混合现实(MR)技术的发展和应用,能够使虚拟模型的交互更加贴近物理原料车间。其中,VR技术将数字孪生原料车间模型和不同的输出设备相结合进行模拟,不依赖于现实的原料车间,操作人员就能够体验到交互的虚拟世界。AR技术是VR技术的进一步延伸,通过将虚拟模型和现实的原料车间连接在一起,除了虚拟世界的体验,操作人员还能拥有超出现实世界的感受。MR技术基于AR技术,增加了操作人员与虚拟空间和现实原料车间的交互途径,从而加强了操作人员的沉浸感。将人的因素加入数字孪生原料车间智能监测系统,操作人员可以通过友好的人机交互方式,将控制指令发送给物理原料车间,实现数字孪生原料车间智能监测系统全闭环优化。物理原料车间、虚拟世界以及服务系统通过动态实时交互,连接为一个有机的整体,每个部分之间相互传达信息和数据。此外,数字孪生原料车间具有智能监测、精准管控以及可靠运维等优势,为操作人员提供了最直观的交互体验。

3.4 大数据和人工智能

数字孪生技术在原料车间智能监测的应用中,物理原料车间在虚拟世界的映射可以借助于大数据和人工智能算法进行多概率的仿真模拟。理论上,所有物理实体在虚拟空间的映射必须进行仿真模拟,仿真过程极其费时费力;但是借助于大数据和人工智能算法,可以快速选择最优的模拟方案。因此,原料制备车间数字孪生监控系统实现感知、监测、决策等多种功能必须依靠大数据和人工智能算法的支持。通过原料制备车间数字孪生监控系统,能够获取大量源于物理原料车间的动态实时数据。通过各种大数据相关技术和人工智能算法,数字孪生原料车间能够根据不同的需求场景,训练出相应的模型进行监测和决策;即使在物理参数模糊和输入数据缺失时,也可以进行当下状态的监测以及未来状态的预测,使数字孪生原料车间拥有智能监测的功能。

3.5 物联网

物联网可以为数字孪生原料车间和物理原料车间之间的信息传递搭建渠道。即通过设置在物理原料车间中重要位置的传感器收集关键数据,如原料车间的温度、湿度、仓储系统、运输系统等实时数据,然后利用各种短距无线通信技术或者远程通信技术反馈并发送到原料制备车间数字孪生监控系统,以此实现物体和物体之间、人和物体之间的互联互通,对原料车间进行智能化感知、监测和管理。此外,基于VR、AR以及MR技术的支持,操作人员和数字孪生原料车间的交互不再局限于传统的大屏展示,在感官和使用感受上,更加类似于与物理原料车间的交互,因而操作人员在虚拟世界中的数字孪生原料车间做出的决策将更具有可靠性。

原料制备车间数字孪生监控系统利用孪生数据的融合和分析功能将物理世界和虚拟世界进行互联, 并实现两者之间的双向映射和迭代交互优化, 从而为原料车间的监测和管控提供辅助决策支持。

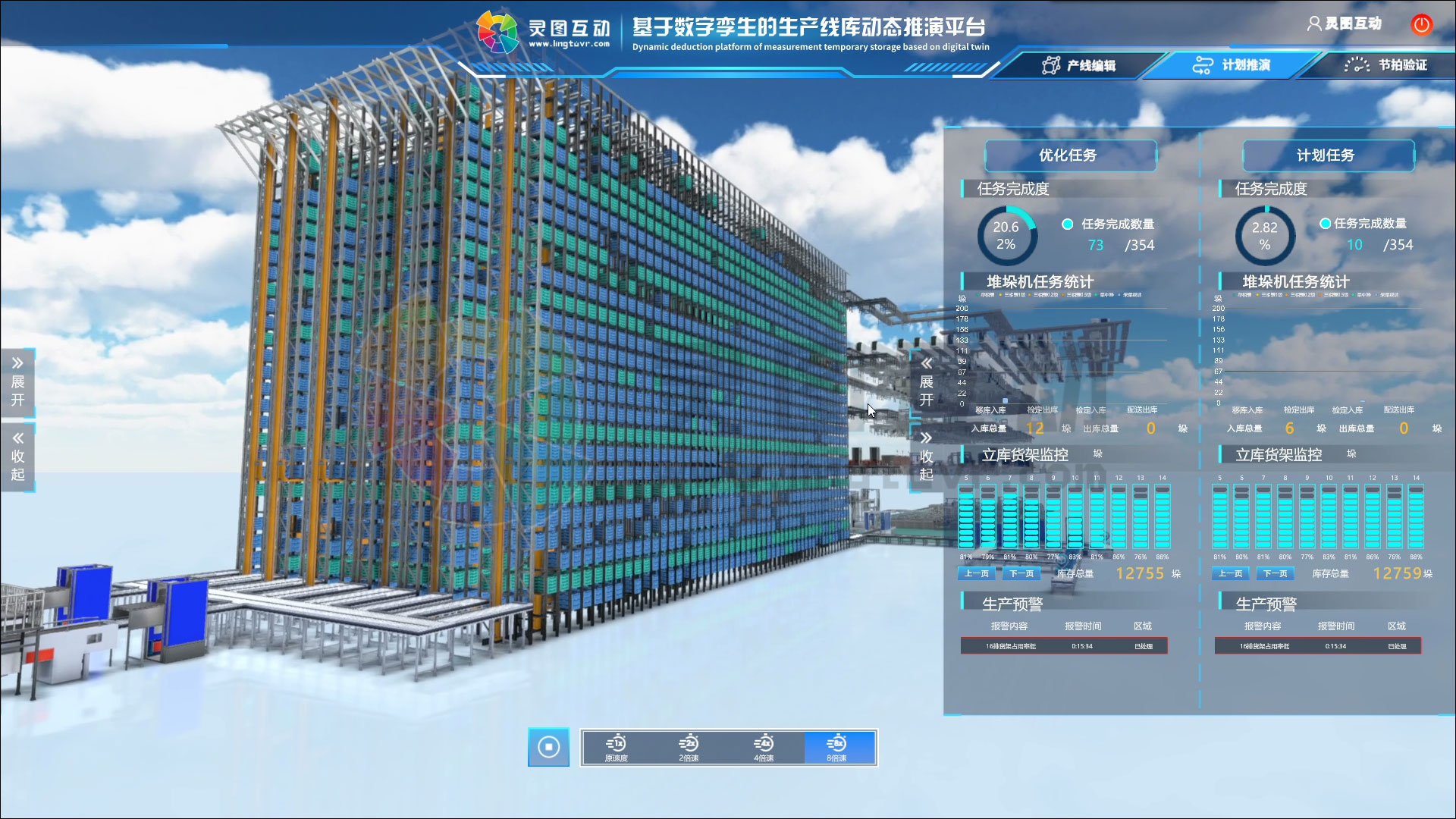

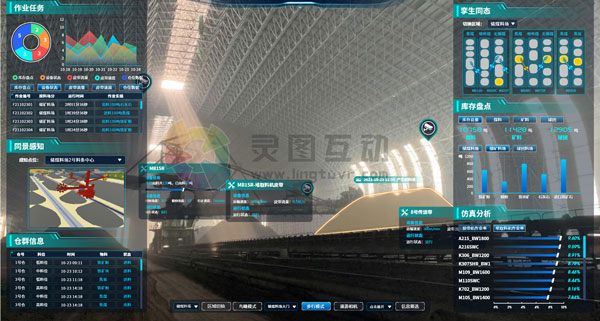

推荐案例:灵图互动钢厂原料堆场数字孪生系统