数字化工厂建设方案旨在实现工厂运行的智能化和自动化管理,为企业提供全面、实时的生产信息,有助于提高生产效率,降低低生产成本,提升产品质量和企业竞争力。

数字化工厂是一个集成了工程设计、采购、施工、制造和安装等全生命周期信息的系统,形成企业的静态数字化资产。在此基础上,结合产品生产、生产线维护数据,整合生产自动控制系统、制造执行MES系统、生产管理ERP系统和设备状况监测工具,建立一个能够在计算机虚拟环境中同步运行的数字虚拟孪生工厂,实现对历史数据的追溯、实时数据的管理和未来趋势的预测。数字化工厂建设方案主要涵盖数字化设计、数字化交付与数字孪生三个阶段。

1、数字化设计

在实施数字化设计过程中,通常会采用多种协作设计平台和设计软件,生成不同格式的模型和数据。目前市场上主流的数字化设计软件包括Bentley系列软件(如OpenBuildingsDesigner、OpenPlantModeler和ProStructures等)、Autodesk系列软件(如Revit和Inventor等)以及AVEVAPDMS、Teklastructures等专业设计软件。在数字化交付的背景下,确保各个平台和软件生成的模型和数据的一致性和准确性变得至关重要。

为此,可以建立编码平台对工程设计中使用的材料、设备等物料属性进行统一整理,明确属性和编码规则,并将其定制于编码平台内。编码平台内的物料编码原则是一物一码,即一类物料具有唯一的物料编码。将物料属性定制于编码平台,为各个设计平台和软件提供唯一编码。创建数字化元件库,集中存储和管理企业的数字化元件,设计人员可从库中调取元件完成设计。数字化元件库与编码平台结合,为数字化设计提供模型和属性,实际上成为三维数字化设计的主数据。通过在构件级别统一几何模型精度和属性信息,为数字化设计奠定基础,并有效保证数字化交付模型和数据的来源。

2、数字化交付

与传统工程以“卷册”为核心的交付体系不同,数字化交付以“工厂对象”为核心,对工程设计、采购、施工、制造和安装等阶段生成的数据进行结构化处理,建立以“工厂对象”为核心的网络关系数据库,存储在工程数据中心,基于统一的数据接口完成数据交付,为业主提供可靠的工程基础数据,形成构建数字化工厂的企业静态数据资产。

数字化交付的核心包括三维模型、数据、文档及其关联关系。因此,企业应建立交付标准以处理三维模型、数据、文档及其关联关系。设计阶段产生的模型、数据、设计图纸和计算书;采购阶段的装箱清单、使用说明书和质量证明文件;施工阶段的各种施工记录、试验报告和验收报告等,均属于交付范畴。在数字化交付条件下,不仅需要将这些文档转换为PDF以便于文档内容的检索,还需处理文档与工厂对象之间的关联关系。在数字化交付条件下,需要完整的文档编码系统来满足文档分类管理和查询的需求。

数字化交付的实施依赖于系统或平台来实现。将需要交付的模型、数据、文档等以标识码作为工厂对象的唯一标识,在平台中建立模型、数据和文档之间的网络关联关系,才能将各阶段的模型、数据等转换为可直接应用的数据资产。此外,平台应提供基础的静态数据服务。

3. 数字孪生工厂

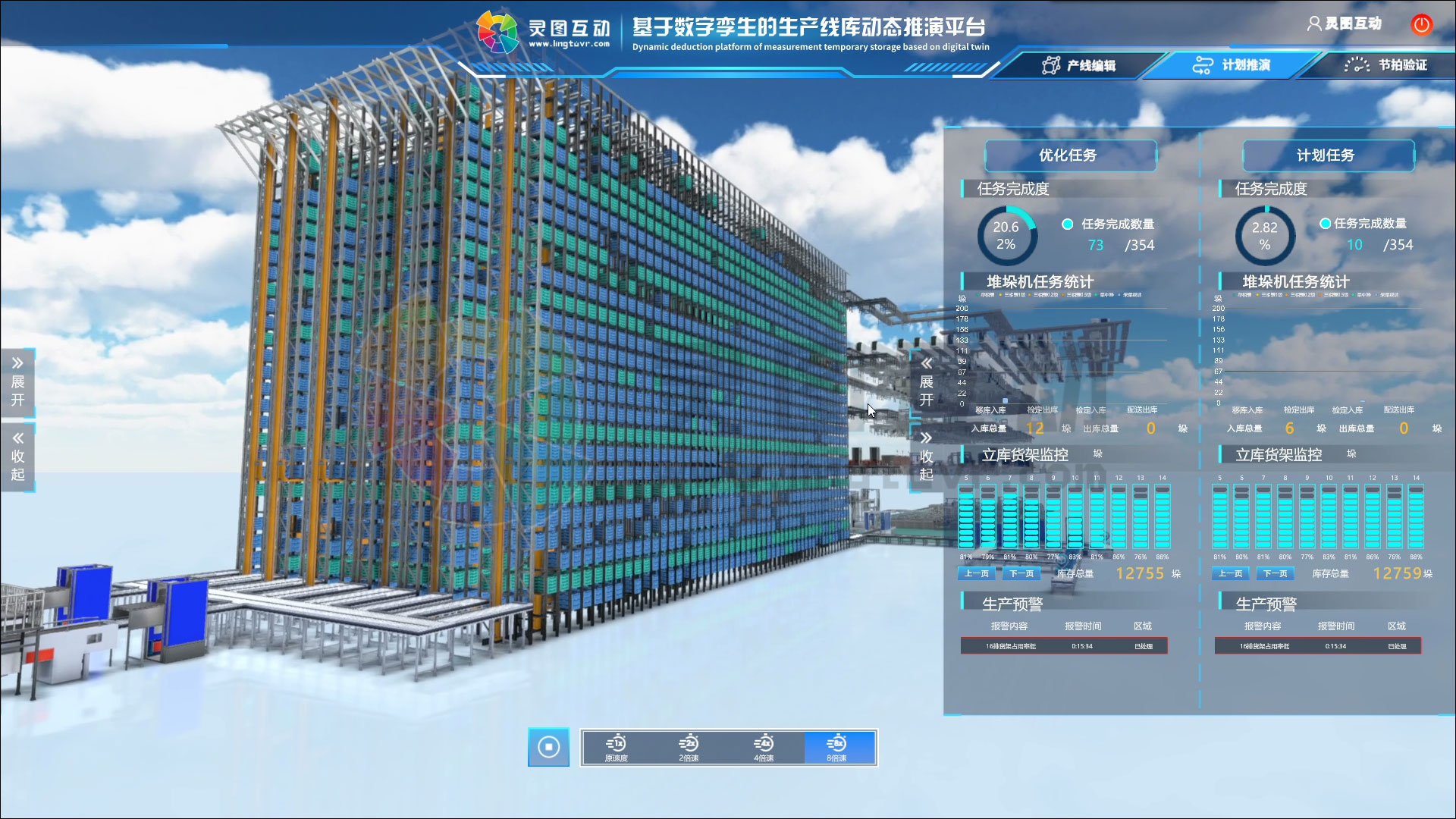

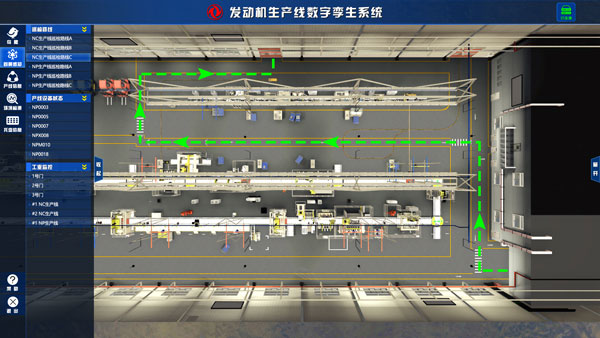

建立数字孪生工厂平台,以三维模型为基础,整合数字化交付各阶段的数据,并进行三维可视化展示,从而构建出与现实工厂完全一致的数字化模型。在数字化模型基础上,集成基础自动化模型、过程控制模型和工艺参数模型,创建与实际生产流程、设备和工艺一致的数字孪生模型。进一步,基于数字化平台,通过信息交换获取企业的生产管理(MES)、能源管理(EMS)、设备管理和物流管理等信息化系统的数据,使用不同的图层和场景展示各类业务数据,更直观地协助各级调度管理人员掌握企业生产运营信息,满足各级管理人员的需求。

在三维数字孪生工厂平台中,工厂的车间、设备、部件、管道、仪表、阀门等运行参数与BIM模型进行关联和绑定,可以实时查询其设计参数和运行参数。通过图层管理不同类型的数据和BIM模型的显示状态,如专门显示仪表信息的仪表层、人员层、设备层、巡检层、报警层、监控层、建筑层、管线层和物流层等。在不同数据层的基础上,定制工厂的数字化运维需求,例如工厂综合展示、资产透明化管理、智能设备运维信息集成、全场物流调度管理、智能管网安全监控管理、沉浸式培训操作考核、应急演练仿真、三维生产工艺监控和模拟等。

3.1 工厂综合展示

数字孪生工厂可以实时展示工厂的三维模型,包括设备布局、生产线、物流通道等。这有助于企业管理者全面了解工厂运行状况,提高决策效率。

3.2 资产透明化管理

通过对工厂设备、生产线、库存等资产进行实时监控和数据分析,实现资产的透明化管理。这有助于优化资产配置,降低运营成本。

3.3 智能设备运维信息集成

数字孪生工厂可以实时收集设备的运行数据,并通过物联网技术和数据分析,实现设备运行状态的实时监控。这有助于及时发现故障,降低设备停机时间,提高设备利用率。

3.4 全场物流调度管理

通过对物流车辆、货物和仓储设施等进行实时监控,实现物流调度的智能化管理。这有助于提高物流效率,降低物流成本。

3.5 智能管网安全监控管理

数字孪生工厂可以实时监测管网的压力、流量、温度等参数,并通过数据分析,实现管网的安全监控。这有助于预防管网事故,保障生产安全。

3.6 沉浸式培训操作考核

数字孪生工厂可以模拟现实生产环境,进行沉浸式培训和操作考核。这有助于提高员工操作技能,降低培训成本。

3.7 应急演练仿真

数字孪生工厂可以模拟各种应急情况,进行应急演练和仿真。这有助于提高应急响应能力,降低事故风险。

3.8 三维生产工艺监控和模拟

数字孪生工厂可以实时监控生产工艺的各个环节,并通过三维模型进行可视化展示。这有助于优化生产工艺,提高生产效率。

总之,数字化工厂是将工程设计、采购、施工、建造和安装全生命周期的信息整合为企业静态数字化资产,并在此基础上集成产品生产、产线运维数据。数字化工厂实现了生产控制的自动化系统、制造执行的MES系统、生产管理的ERP系统和设备状态监测工具的无缝整合。在计算机虚拟环境中,构建可同步运行的数字虚拟孪生工厂,实现对历史数据的回溯、实时数据的管理和未来趋势的预测。

数字化工厂建设方案需要经历数字化设计、数字化交付和数字孪生工厂三个阶段。数字化设计阶段需要建立编码平台和数字化元件库以确保模型和数据的一致性与准确性。数字化交付阶段要求建立以“工厂对象”为核心的网状关系数据库,并基于统一的数据接口完成数据交付。最后,数字孪生工厂阶段则侧重于构建数字孪生模型和实现企业各信息化系统的集成,从而更直观地协助各级管理人员掌握企业生产运营信息。