铝箔车间数字孪生系统利用三维建模和数字孪生可视化技术,对铝箔生产车间的厂区、车间和产线等生产现场的设备设施进行精确建模,实现物理世界(箔轧、精整、退火等各工序人、机、料、法、环、测等各生产要素)与虚拟世界的精准映射,复现真实生产场景。再集成融合生产现场产生的海量数据,实现业务流程的可视化、可感化,工厂数字孪生、远程操控、质量监控、安全报警,生产指标的可视化、物流自动化和视频监控等功能。

1. 生产运行

铝箔车间数字孪生系统通过整合边缘计算、数字孪生、机器学习和数据挖掘等前沿技术,对通过5G网络实时采集的人、机、料、法、环、测等多维数据进行深度分析和综合应用,实现了对生产计划的智能排程和动态调整;设备远程操控和机台协同作业;工艺参数的自动下达和执行结果的实时反馈;产线、车间和厂区三级数据的可视化;工艺路线的优化等功能,提高了生产运行效率和协同能力。

2. 质量管控

铝箔车间数字孪生系统的质量管控功能,通过结合5G网络、机器视觉、板型控制系统和表面检测系统等先进技术,对铝箔生产过程的质量数据进行实时监测、快速分析,实现质量问题的自动判定、问题溯源、改进提升,提高产品合格率和客户满意度。

3. 设备监诊

铝箔车间数字孪生系统的设备监诊功能,依托于数字孪生技术,构建了一个高度仿真的虚拟环境,以模拟和监控实体设备的运行状态。通过结合机理模型和机器学习算法,系统能够对设备的健康状况进行深入分析和预测。

通过实时采集监测铝箔轧机、重卷机、分切机、磨床等重点设备的电机、主传动、轧辊等关键部位高频运行数据,建立设备的关键运行参数和健康分析模型,对设备关键部位进行在线健康评估和寿命预测,提出维护建议,从而实现重点设备的预测性维护,降低故障发生率、防止或减少非计划停机频次、缩短设备故障恢复周期、提升设备有效运行时间、降低运维成本。

4. 能效优化

铝箔车间数字孪生系统通过对工厂水、电、风、气等能源全介质使用消耗情况进行实时采集监测,运用精益能效管理理念、方法对工厂进行全价值链的能效诊断,基于企业能源全介质、全流程的视角以及工业互联网技术、数字孪生技术,建设全厂范围内的三级(厂级、车间级、设备级)能效优化,识别工厂生产运营过程中的各类漏损,挖掘改善潜力,优化能源消耗指标,提升能效水平。重点对轧机、退火炉、空压机等能耗“大户”实施智慧能效管理。

5. 安全生产

铝箔车间数字孪生系统将采集的监测视频、图像实时回传,实现视频、图片、语音、数据的双向实时传输,同时结合5G、MEC统一监控平台,利用人工智能视觉识别技术,实现人的不安全行为、物的不安全状态、厂区的环境风险监控的实时分析和报警,实现人员位置定位、运动轨迹跟踪、危险行为监控、危险区域设防和危险作业关联,提升人的安全行为和现场设备设施安全监控水平,大大提高作业安全规范性,促进风险管控和隐患排查治理,对工厂的潜在危险进行严格管控,减少意外发生,保障工人安全,避免因意外给工厂带来的经济损失,提高工厂安全管控水平,预防安全事故发生,为工厂的安全生产保驾护航。

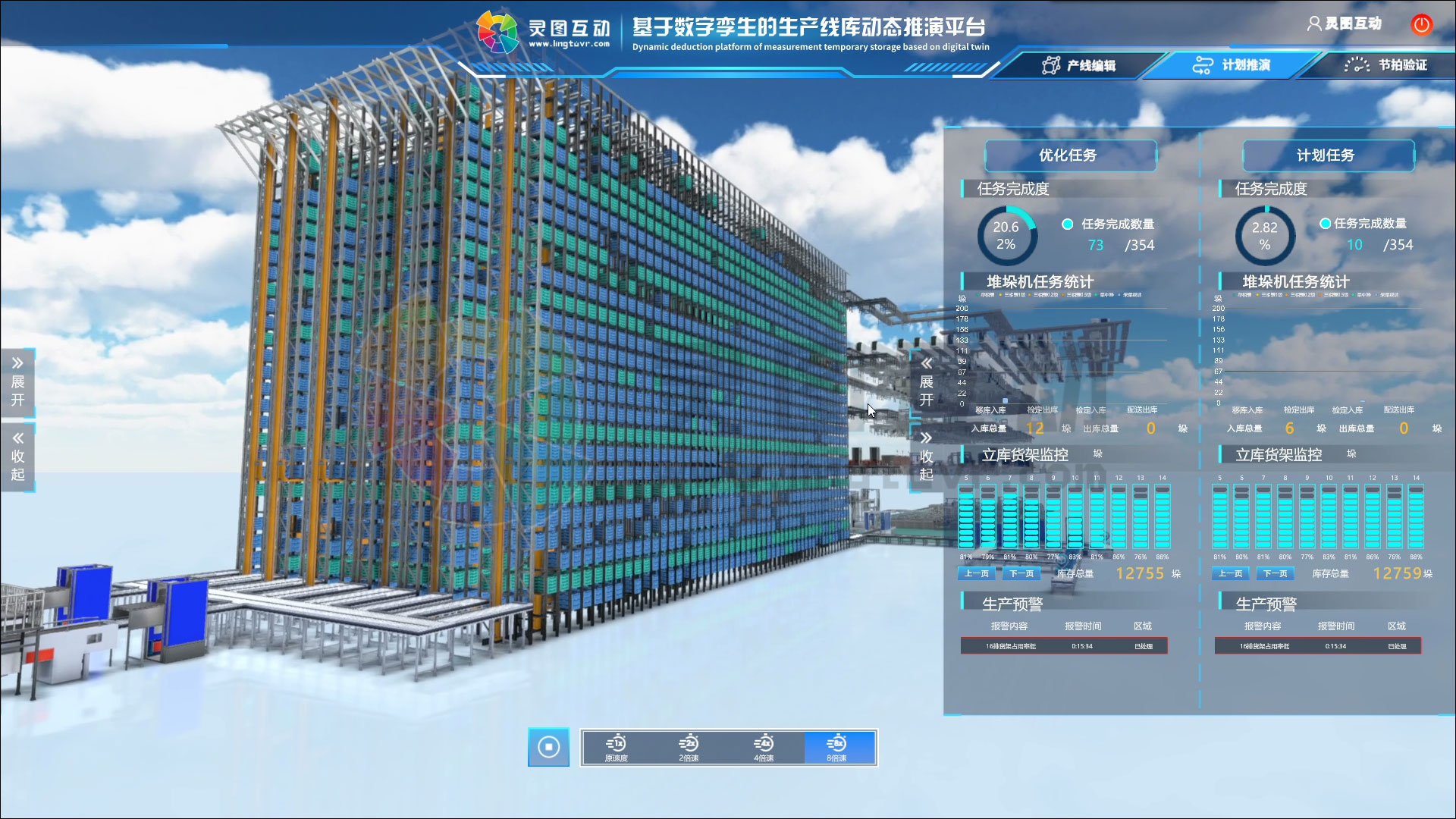

6. 仓储物流

铝箔车间数字孪生系统可实现物料分类管理和出入库管理,根据生产计划、产品和配方,自动调拨出库,实现物料总量监控,使物料转运环节智能化、少人化,提高转运效率,保障物料和人员安全。针对物料编码建立物料编码系统,通过打码扫描装备,实现物料信息化,最终实现全流程物料信息跟踪。

7. 运营管理

铝箔车间数字孪生系统通过生产运行应用、仓储物流应用、供应链协同应用等工业应用,汇聚物料、生产、质量等相关方面数据,助力工厂销售与服务、供应链协同、生产运营管理、工程项目管理、产品研发管理、财务管理、人力资源管理等运营管理数字化,增强企业运行效率,提升竞争力。

铝箔车间数字孪生系统为企业提供工艺参数优化、质量优 化、设备监诊、能效优化等智能化生产服务,帮助企业实现了生产过程的数字化管理,提高了生产效率和产品质量,降低了运营成本和安全风险。