1. 项目背景

汽车制造业属于典型的离散制造行业,汽车生产包含冲压、焊接、涂装和总装四大部分,所以相较于普通生产车间,汽车生产过程更加复杂繁琐。以前,跨行业的两家企业上下游没有关联,信息是孤立的,没有结合点,形成了信息“孤岛”。

随着大数据技术、物联网技术、人工智能技术的迅速发展,万物实现了互联互通,打破“信息孤岛”,产业上下游供应链被优化,价值链得以充分发挥。数字孪生技术因高度集成融合能力,帮助企业可以实时掌握智能制造系统的状态,并对系统故障做出精准预测,开始被人们所熟知,并逐步被大型制造业加以应用。

数字孪生技术在汽车制造行业中的应用,帮助汽车生产企业打造了可视化解决方案。把真实世界的物理资产运用数字孪生技术构建虚拟副本,在虚拟世界中将产品设计、生产制造(冲压-焊接-涂装-总装)、安全维护进行全生命周期管理。同时还可以完成一些真实世界中不方便、甚至具备破坏性的测试,使用数字孪生体进行验证,不仅操控简便,而且可以避免现实情况中,真实产品的损耗和资源浪费。最终使汽车生产全过程在线、透明、可视、可控、可追溯。

2. 数字孪生技术在汽车制造行业中的应用

2.1 汽车制造产品设计

2.1.1 数字化设计

运用数字孪生对对汽车的零部件进行1:1 3D虚拟化建模,可以直观地表达其物理参数,数字孪生模型应用于汽车制造产品的设计,可以使研究人员能够在设计产品时快速发现设计缺陷并提高设计效率。

数字孪生技术还可以解决现有的计算机辅助设计系统不能有效地正确使用几何公差的问题,采用数字孪生技术智能特征和基于模型的方法、空间矩阵、参数化和其他方法进行智能化数字设计,可以使设计过程更加标准化,从而可以大大减少工作量,提高产品的设计效率。

2.1.2 数字仿真

汽车零部件产品需要在生产之前进行仿真模拟,通过专业的模块化方法来进行数字孪生建模,在设计阶段通过一系列模拟实验验证产品性能,以验证产品在真实环境中的适应性,再根据验证结果来进行相应的更改,可对快速高效地发现设计时出现的缺陷,提高设计的准确性。因此,在设计阶段,数字孪生技术的数字仿真可以高效帮助研究人员通过仿真实验对产品进行验证,大大提高了产品的适应性。

2.2 汽车生产制造

2.2.1 生产过程的模拟

在产品投产之前,通过数字孪生技术构建与真实生产环境一致的虚拟空间,通过虚拟生产的方式来模拟真实生产过程,综合分析生产率和效率,实现对汽车制造资源的智能感知和访问。

另外在装配单元利用数字孪生模型可以使得生产系统设计阶段开发的虚拟仿真模型加以使用,并扩展到实施控制、人机任务分配和任务排序等模块。

数字孪生技术与汽车制造行业智能制造服务相结合,可以增强制造规划的合理性,提升生产控制的精确性。除此以外,基于数字孪生技术的网络物理系统,可以实现大规模个性化范式下的智能车间控制,对于解决数字工厂面临的问题有很大的促进作用,从而有助于车间的智能化转型。

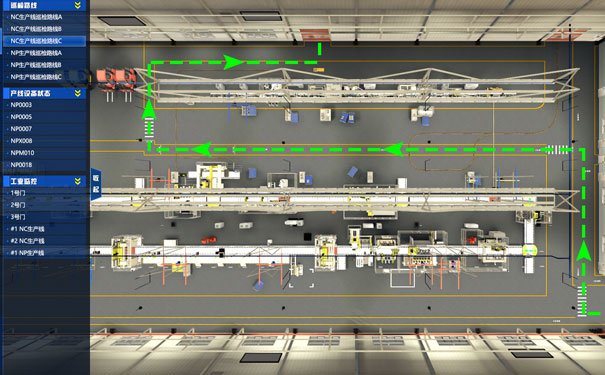

2.2.2 数字化生产线

使用数字孪生技术对生产线全要素进行数字化建模,并集成融合多源异构数据,将生产阶段的全要素通过数字化方式集成到紧密协调的生产过程中,实现自动化、智能化的生产过程管理。

汽车制造行业在实现数字化生产线时,需要重点关注产品生命周期各阶段的数字孪生模型和数据融合问题,以辅助完成整个汽车的装配工作。另外,将数字孪生汽车制造系统智能生产管理和控制方法框架应用于汽车总装车间,针对汽车装配车间的特殊性,可以结合物理系统建模和半物理仿真,可以实现流水车间制造系统的个性化和快速化管理。

2.2.3 设备状态的监测

数字孪生汽车制造系统可以通过采集生产设备的实时运行数据,对生产过程进行可视化监控,从而及时处理和调整异常的设备,优化生产的工艺。因此,利用数字孪生数据格式和结构,可以用来改进汽车零部件生产设备的工艺,并辅助优化制定的加工解决方案。

在生产车间应用数字孪生技术时,虚拟模型实时反映汽车制造车间内机器和产品的状态,从而使产品的制造更加透明化、智能化和高效化。除此以外,数字孪生技术还可以辅助智能生产系统用于汽车零部件产品加工,优化产品的加工步骤,提高制造系统的资源利用率、适应性和鲁棒性。

2.3 汽车制造产品安全维护

数字孪生技术在汽车制造产品安全维护方面的应用主要是聚焦于产品的故障预测。

故障预测中的应用主要基于数字孪生汽车制造系统中的虚拟仿真模型,因为虚拟仿真模型是实体模型状态的真实反映,因此当实体模型出问题时,虚拟仿真模型就会产生故障。根据虚拟仿真模型的实时状态数据来判断物理模型是否会产生故障,可以有效降低故障率。部分包括产品故障预警、维护和生产指标优化等两个方面。

2.3.1 产品故障警告与维护

汽车制造数字孪生系统通过读取智能工业产品传感器或控制系统的实时参数,建立可视化远程监控模型,利用人工智能对产品状态进行分析,并及时进行预警。借助数字孪生模型可以减少因维修带来的相关损失。

数字孪生汽车制造系统可以对不同的汽车零部件生产设备进行故障检测和健康管理,从而可以根据虚拟模型的状态数据优化设备的运行模式,以降低故障率,提高稳定性。

2.3.2 生产指标优化

数字孪生汽车制造系统通过读取和分析产品的状态数据,修改数字孪生模型中的各项配置参数,可以提高其性能并优化生产指标。

通过建立了汽车零部件的通用数字孪生模型可以提高相关设备生产寿命预测和健康管理的准确性。另外还可以采用多域统一的建模方法,以研究其整个生产过程,并使其更加智能化,同时优化操作模式,降低突发故障率,提高设备工作的稳定性。

随着汽车制造业的转型升级,数字孪生技术的应用变得越来越重要。智能制造与数字孪生技术的结合,具有智能传感和模拟功能,使产品生产更加高效和智能化。同时,它可以实时监控产品和生产设备的状态,并及时预测可能出现的故障。大大缩减了产品研发生产周期,减少了生产成本,提升了运维效率。