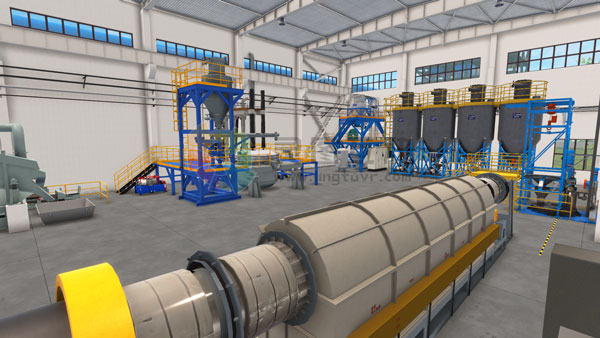

高纯铝智慧工厂数字孪生管理平台采用数字孪生技术,构建覆盖高纯铝生产全流程的三维虚拟映射系统,再集成融合现有的多源异构数据,复现真实的生产场景。通过实时数据驱动实现物理工厂与虚拟空间的深度交互,实现高纯铝智慧工厂设备运行监控、输送设备状态同步、生产设备状态同步、立库监控数据可视化等功能,为高纯铝生产企业打造可感知、可预测、可决策的智慧化管理体系,助力高纯铝生产向高效化、智能化、绿色化升级。

1. 设备运行监控

高纯铝智慧工厂数字孪生管理平台的设备运行监控功能通过全生命周期动态监控,实现设备运行状态实时感知、多维度运行数据智能分析及 AI 驱动的异常诊断与报警响应。该系统不仅支持历史数据追溯与趋势预测,还可通过智能算法生成设备健康度评估报告,为生产调度与预防性维护提供决策支持。

1.1 设备运行状态

在三维仿真场景中,通过悬浮窗口显示设备实时状态(运行 / 空闲 / 停止),并根据状态变化自动切换设备指示灯颜色。

1.2 设备运行数据

设备运行数据可以展示该设备的重要实时运行参数,如电流、电压、水温、水压、槽位状态等数据。

1.3 设备异常报警数据

当设备触发异常报警时,三维模型将呈现红色高亮闪烁,并在悬浮窗口实时同步显示 "设备故障" 状态。用户点击故障设备可弹出详细信息面板,包含故障代码、报警内容、异常发生次数及首次 / 末次时间。系统自动对所有异常报警信息进行智能统计分析,生成异常频次分布图表。

2. 输送设备状态同步

基于工业物联网(IIoT)的输送设备状态同步系统,可实时采集并动态映射高纯铝智慧工厂中输送带及 AGV 的运行状态。

2.1 输送带

基于工业物联网协议,高纯铝生产线数字孪生系统实时解析 MES 传输的输送线设备 ID、工位坐标、启停指令、载具编码、节拍参数与路径规划数据。当线首工位触发启动信号时,数字孪生场景动态生成对应料框模型,依据预设节拍参数驱动料框沿输送带向线尾移动。料框抵达终点后自动解除绑定状态,若检测到下游线体待料状态,则自动触发料框移交机制,实现跨线体的无缝衔接。

2.2 AGV车

AGV 数字孪生映射机制采用与输送带相似的动态数据同步架构,区别在于其多向路径网络需要处理复杂的运动逻辑。系统通过高纯铝智慧工厂数字孪生管理平台实时映射 AGV 的状态参数(启停状态、载具绑定、动态负载率)与路径规划参数(预设路线组、节点坐标、速度曲线)。当接收到特定路线的执行指令时,AGV 模型基于算法自动规划最优路径,以预设节拍参数沿指定路线运动。抵达目标节点后,系统保持载具绑定状态直至下游工序触发接收指令,实现跨工位的智能物流衔接。

3. 生产设备状态同步

高纯铝智慧工厂数字孪生管理平台的生产设备状态同步功能可实时采集并动态映射智慧工厂中工业机器人与自动化产线设备的实时工况。

3.1 工业机器人

数字孪生系统实时获取 MES 系统中机器人末端执行器状态数据,融合实景视频采集的运动特征参数,实现工业机器人的精准运动控制。当存在多路径作业需求时,系统通过逆运动学算法生成多组同一起始点的关键帧序列,由 MES 触发的指令代码自动匹配最优运动轨迹,确保复杂工况下的路径柔性切换。

3.2 自动化加工设备

自动化设备状态同步系统实时获取加工设备的运行状态信号,解析后驱动设备根据预设逻辑执行对应动作。

4. 立库监控数据可视化

数字孪生管理平台通过三维可视化场景实时映射立库运行状态,动态展示货架布局、堆垛机轨迹及库位占用情况。系统自动同步 WMS 数据,支持点击库位查看物料批次、规格等关键信息,记录设备运行指标并生成健康报告。异常情况下触发模型闪烁报警,同时提供数据支持仓储优化与设备维护。

高纯铝智慧工厂数字孪生管理平台通过实时集成工业物联网数据,实现生产设备、物流系统与仓储设施的全要素数字化映射。平台提供三维可视化监控界面,动态展示设备运行状态、AGV 路径规划及立库物料分布,支持异常报警、历史数据追溯与健康度评估,显著提升工厂运营透明度与资源利用效率,为实现智能化生产与精细化管理提供核心支撑。

推荐案例:灵图互动智慧工厂数字孪生解决方案