一、数字孪生技术背景

随着科技的发展,新一轮科技革命和产业变革正孕育兴起,以“智能制造”为主导的“工业4.0”、“工业互联网”-第四次工业革命已经来临。为此,各国先后提出了工业40、工业互联网、先进制造伙伴计划以及中国制造2025等先进制造战略与模式。同时,物联网、大数据、云计算以及人工智能等先进技术为智能制造的实现提供了强有力的支撑。然而,在智能制造的实践过程中,始终面临一个瓶颈问题—信息空间与物理空间的交互与融合,为此提出了数字孪生(DigitalTwin)的解决方法。

二、数字孪生技术概念

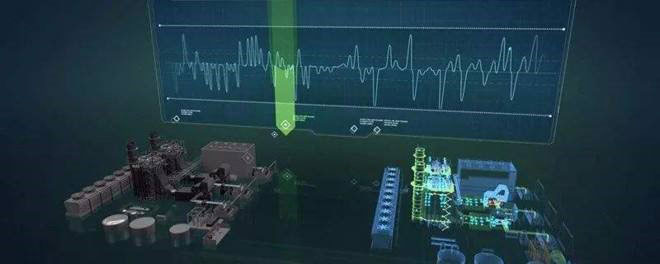

数字孪生是充分利用物理模型、传感器实时数据、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成联动,反映相对应的实体装备的全生命周期过程。数字孪生系统本质上是一个由物理实体与孪生模型结合成的、可进行连续过程优化的功能系统。因此,数字孪生也是信息物理系统的核心技术之一。

数字孪生技术已被应用于智慧工厂的产品设计、产线运维、产线规划中,开发数字孪生系统有助于企业加速新品上市时间,优化产线运营效率、改善生产不足,开发新的经营模式,进而提高收益。

三、数字孪生关键技术

六大核心技术支撑数字孪生构建虚实交互的闭环优化。

数字孪生关键技术体系涵盖:感知控制、数据集成、模型构建、模型互操作、业务集成、人机交互六大核心技术。

1、感知控制技术

具备数据采集和反馈控制两大功能,是连接物理世界的入口和反馈物理世界的出口。

2、数据集成

实现异构设备和系统的互联互通,让物理世界和承载数字孪生的虚拟空间无缝衔接。

3、模型构建

实现对物理实体形状和规律的映射。几何模型、机理模型、数据模型的构建分别实现对物理实体形状、已知(或经验)的物理规律以及未知的物理规律的模拟。

4、模型互操作

模型互操作承担着将几何、机理、数据三大模型融合的任务,实现从构建“静态映射的物理实体”到构建“动态协同的物理实体”的转变。

5、业务集成

业务集成是数字孪生价值创新的纽带,能够打通产品全生命周期、生产全过程、商业全流程的价值链条。

6、人机交互

将人的因素融入数字孪生系统,工作者可以通过友好的人机操作方式将控制指令反馈给物理世界,实现数字孪生全闭环优化。

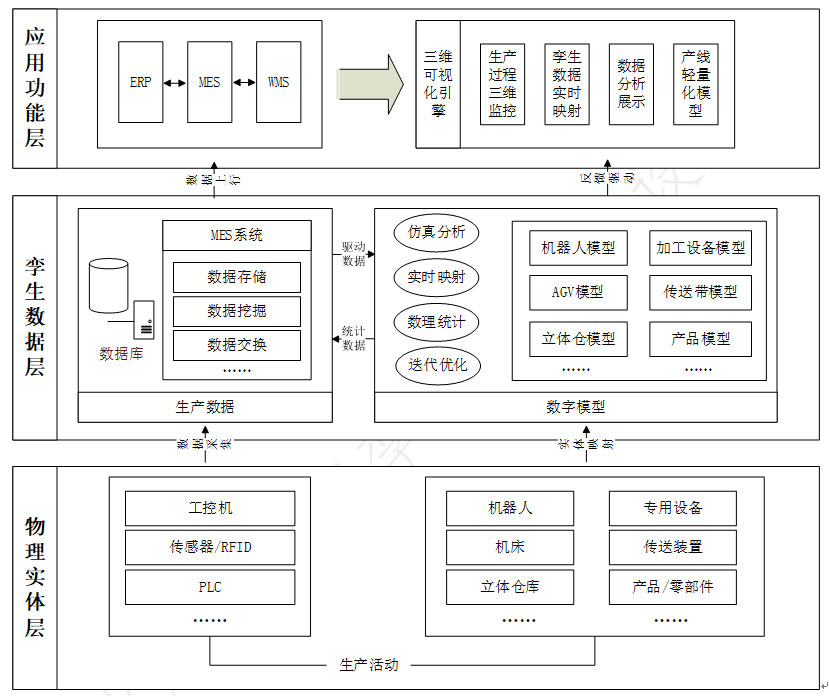

四、数字孪生关技术架构

1、物理实体层

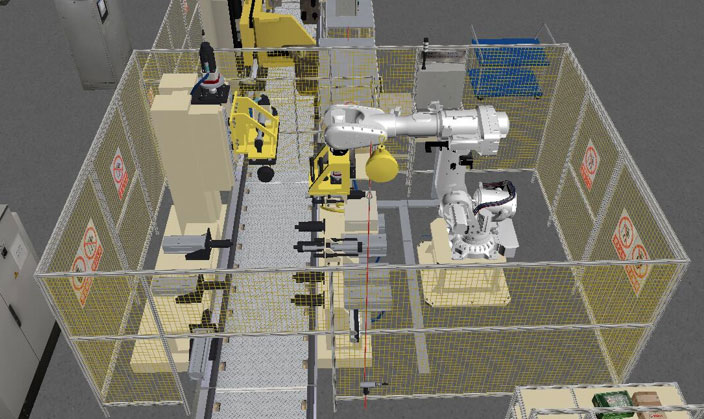

物理实体层是车间的主体,主要包括机器人、机床、专用加工设备、人员、自动导引运输车(AGV)、传送带、立体仓库以及产品/零部件等实体,以及能够进行数据采集与通讯的工控机、可编程逻辑控制器(PLC)、传 感 器、射 频 识 别 (RFID)读 写 器 等 功 能 部 件。 它们有机结合,实现了对产品的加工、装配、运输和仓储等生产活动。

2、孪生数据层

孪生模型层是数字孪生技术的核心。孪生数据由生产数据和数字模型构成,其中数字模型是车间对象实体的三维模型制作,是车间实体几何等物理特征的真实写照,生产数据由车间实体产生,将生产数据与数字模型有机结合形成孪生数据。孪生数据是对生产现场的数字化重建,旨在虚拟的数字空间内联动实体空间的生产活动,包括实体形状、位置、动作以及其相互关系。孪生模型层主要实现车间生产活动在数字空间内的虚拟再现、分析、优化以及决策等功能。

3、应用功能层

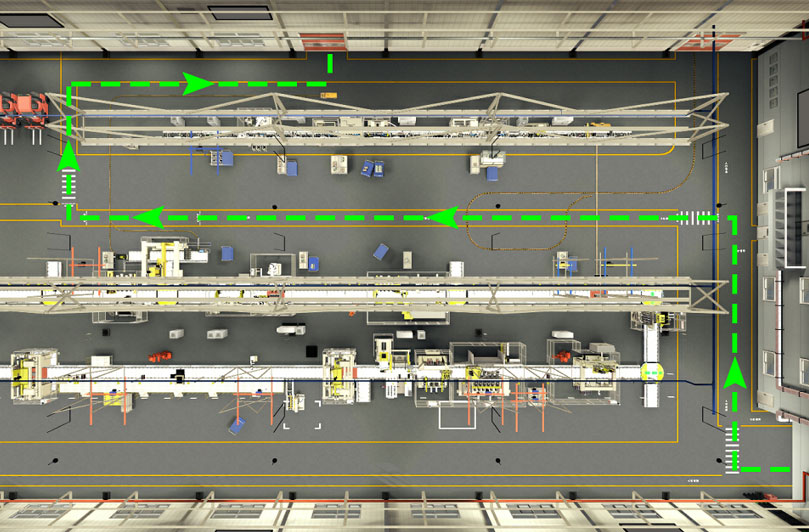

应用功能层面向用户,通过孪生数据在虚拟空间内进行生产实时联动,实现多角度的三维实时监控,同时利用虚实交互过程中的大量孪生数据实现生产过程优化决策。根据上述构建的车间生产过程数字孪生系统体系构架,为实现功能层的功能,孪生数据的获取、孪生模型的构建以及车间生产运行实时联动是整个系统的关键。

五、数字孪生应用发展态势

(一)数字孪生应用已渗透到资产、车间、企业各个层级

数字孪生应用场景广泛,当前覆盖“NIST智能制造系统”中的产品、生产和商业三大领域,并朝着实现三大领域价值链条全面优化的方向发展。一是面向产品的数字孪生应用聚焦产品全生命周期优化。如AFRL与NASA合作构建F-15数字孪生体,基于战斗机试飞、生产、检修全生命数据修正仿真过程机理模型,提高了机体维护预警准确度;

二是面向车间的数字孪生应用聚焦生产全过程管控。如空客通过在关键工装、物料和零部件上安装RFID,生成了A350XWB 总装线的数字孪生体,使工业流程更加透明化,并能够预测车间瓶颈、优化运行绩效;

三是面向企业的数字孪生应用聚焦业务综合评估与管理。如Software AG基于ARIS业务流程建模功能构建了面向企业业务的数字孪生体,并通过模拟评估业务流程预见企业未来成本和绩效。

(二)数字孪生应用由虚拟验证向虚实交互的闭环优化发展

数字孪生应用发展历程依次经历虚拟验证、单向连接、智能决策、虚实交互四大阶段。

一是虚拟验证,能够在虚拟空间对产品/产线/物流等进行仿真模拟,以提升真实场景的运行效益。如ABB推出PickMaster Twin,客户能够在虚拟产线上对机器人配置进行测试,使拾取操作在虚拟空间进行验证优化;

二是单向连接,在虚拟验证的基础上叠加了IOT,实现基于真实数据驱动的实时仿真模拟,大大提升了仿真精度。如PTC 和ANSYS合作,构建了泵的仿真模型,并将其与真实的泵连接,基于实时数据驱动仿真,优化模拟;

三是智能决策,在单向连接的基础上叠加了AI,将仿真模型和数据模型很好的融合,优化分析决策水平。如杭汽轮通过三维扫描构建几何形状,与平台标准机理模型对比,并叠加人工智能分析,实现叶片的检测试验从2-3天降低至3-5分钟。

四是虚实交互,在智能决策的基础上叠加了反馈控制功能,实现基于数据自执行的全闭环优化。如在西门子提供的产品体系中,设计仿真软件NX具备虚拟验证功能,MindSphere具备IOT连接功能,Omneo具备数据分析功能,TIA具备自动化执行功能。未来,西门子有望基于以上产品整合,真正实现数字孪生的虚实交互闭环优化。

六、数字孪生技术应用案例

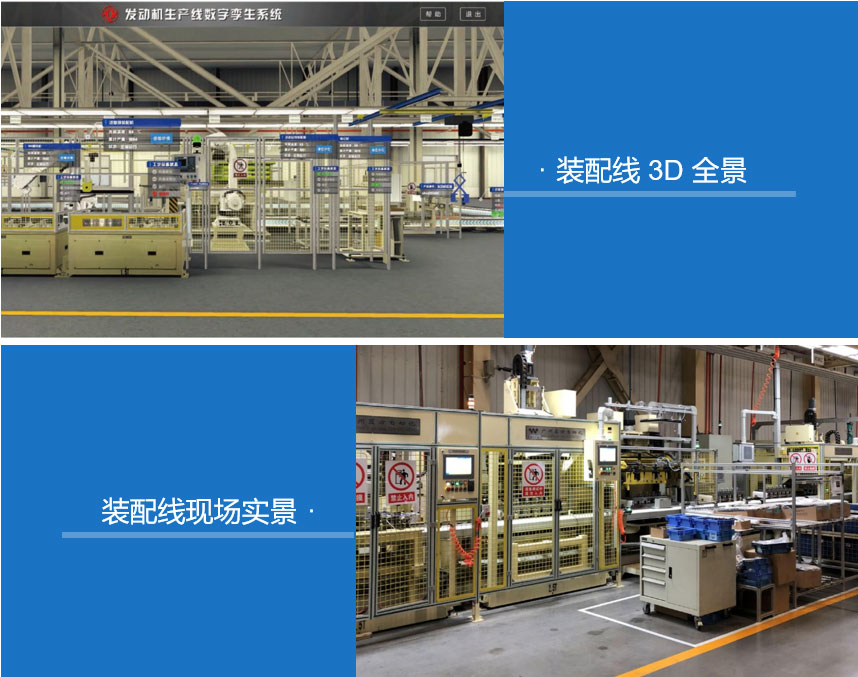

灵图互动东风汽车发动机生产线数字孪生系统案例,利用数字孪生技术,整合汽车生产车间的生产流程、看板信息、设备管理、工单管理等各系统数据,实现虚实交互联动。同时,具备自动监管、故障排查、溯源回放等功能,推动汽车制造行业的自动化与智能化升级。