数字孪生技术在工业领域的应用主要体现在三个方向,即设备级、工厂级和产业级。数字孪生设备应用聚焦于设备实时监控,数字孪生工厂应用聚焦于工厂设计、建造、生产线调试、安装,工厂运行监控、工业安全等全过程生产管控,数字孪生产业应用聚焦于产品全生命周期追溯。本文以数字孪生设备应用为例,为大家介绍详细数字孪生在设备预测性维护中的典型应用场景。

1. 行业痛点

1.1 工厂产线重要设备的临时性或突发性故障问题,无法立即进行故障排查,导致制造车间停产等待,消耗企业大量人力物力;

1.2 工厂产线设备种类多,设备运行、维修等信息缺少统一管理,导致设备运维时效性差;

1.3 传统的设备点检工作量大,在人工对设备巡检项目进行逐一记录及核对后,还需在信息系统进行条目化录入,设备点检工作效率低下;在对存在监控盲区、且处在高危环境中的设备进行维修时,存在重大安全隐患。

2. 数字孪生设备设备预测性维护管理解决方案

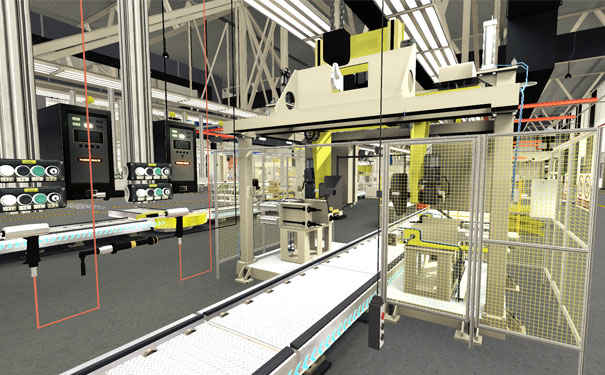

数字孪生设备管理系统基于用户实景,运用数字孪生技术,构建1:1设备数字孪生体,并与物理实体同步交付,实现设备生命周期数字化管理,同时依托现场数据收集与数字孪生体分析,提供数字孪生设备预测性维护解决方案,实现设备故障分析、寿命预测、远程管理、工艺培训、智能巡检、远程指导与协同等增值服务,增强用户体验,减少运维成本,强化企业核心竞争力。

3. 数字孪生设备管理系统功能

3.1 设备管理

通过数字孪生设备管理系统,可进行设备信息管理、设备监控状态评估管理和设备能耗管理等。在虚拟空间中用户可快速添加各类生产设备,进行统一可视化管理,实现与现场设备的互联互通。

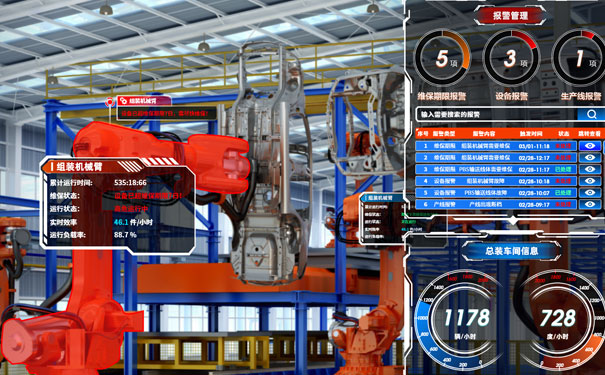

3.2 设备实时监控和故障诊断

在工业产线生产过程中,对生产设备实现状态感知和实时状态监控,监控设备数据涵盖但不并限于:设备生产运行信息、设备监控信息、设备维护信息、设备历史数据以及管理信息。可以根据监控信息,对设备生产工艺过程进行可视化管理,而且在设备发生故障报警时,可以精准定位至报警点,并提供故障及维修案例库。

3.3 设备全生命周期管理

数字孪生设备管理系统通过对生产设备的集中监视,汇总生产过程中设备的实时状况,对设备运行和管理情况数据进行统计,形成设备运行情况统计数据库、设备运维知识库,为合理安排设备运行维护,充分发挥设备的利用率,满足设备操作、车间管理和厂级管理的多层需求提供依据。

设备生命周期数字孪生

3.4 设备远程运维管理

数字孪生设备管理系统通过收集智能设备产生的原始信息,经过后台的数据积累,以及专家库、知识库的迭加复用,进行数据挖掘和智能分析,支撑设备运维专家诊断系统建设,实时了解整体设备内外的运行情况,免去查看翻阅数据纪录的麻烦,为企业提供精准、高效的设备管理和远程运维服务,实现设备运维环境可视化、设备质量问题可追溯,缩短维护响应时间,提升运维管理效率,规避潜在风险。

设备远程运维数字孪生

3.5 智能巡检

数字孪生设备管理系统通过模板化参数库导入点检设备,巡检人员使用AR眼镜、手机和平板等多种移动终端,整体设备的运行状态与参数即可立体透视在眼前,支持手势与语音指令调整参数展示内容,极大提升巡检效率和准确度。

3.6 远程指导与协同

在生产中遇到无法解决的设备故障问题时,现场人员能够实时连线远程专家,获得更加及时的技术支持,应对复杂现场,基于数字空间的AR实时标注功能可以清晰展现核心问题,提高沟通效率,而基于真实设备的可视化操作指导,让故障问题的解决事半功倍。

3.7 设备工艺培训

提供可视化的工业设备 3D 智能培训和维修知识库,以 3D 动画的形式,对员工进行生产设备原理、生产工艺等培训,缩短人才培养时间。

3.8 工厂实时状态监控

数字孪生设备管理系统通过对生产设备实时数据采集、汇聚,建立实体车间/工厂、虚拟车间/工厂的全要素、全流程、全业务数据的集成和融合,在双向真实映射与实时交互,数据模型的驱动下,实现设备监控、生产要素、生产活动计划、生产过程等虚体的同步运行,满足设备状态监控、生产和管控最优的生产运行模式提供辅助数字孪生服务。

工厂实时状态数字孪生监控

数字孪生技术在设备管理中的应用,融合多学科的数字化建模、仿真和数字孪生技术,结合用户需求,构建设备数字孪生体,实现多种类设备统一管理,实时数据采集、在线运维、寿命预测和故障诊断等功能,以“智能+”赋能设备智慧化运维。