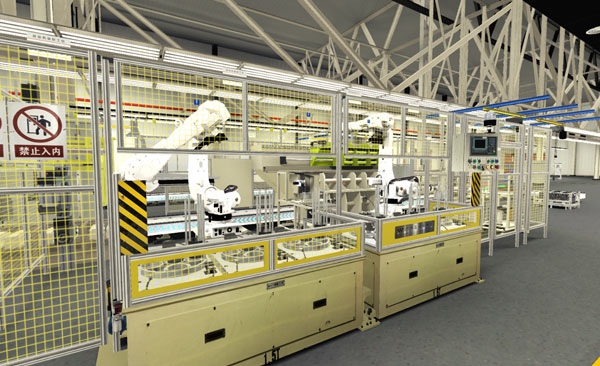

产线数据采集,是数字孪生系统中的数据基础。在机加工、焊接、冲压、装配等制造业领域中,结合IOT设备进行深度数字孪生数据采集,已成为对应产线的智能化前提。

对应生产线数字孪生系统,其诞生之初,定位于解决行业用户如下痛点:

(1)无生产设备实时数据的可视化展现,对应生产过程不透明、生产管理滞后;

(2)缺乏数据采集,对应生产设备出现故障后,无法及时发现,影响生产与品质;

(3)缺乏生产数据集中监控、分析、管理的设备,生产人员工作量大;

(4)MES系统无数据采集基础数据支撑,无法达到最佳管理效果。

生产线数字孪生系统,对数据采集从及时性、稳定性、完整性,多方面提出了较高的要求。在建设完成后,可建立起高度智能化的数据平台,在设备数据采集、设备数据展现、故障报警与推送、报表查询与导出、设备管理,多方面进行生产线数字孪生系统监控,实现产线设备管理的高度智能化。

数字孪生数据采集系统总体架构,基于最新的工业互联网技术(IIOT),结合制造业数字化工厂中的设备集中监控、应用场景分析,对各类数据进行深度挖掘与处理。从生产设备、监视与控制、企业信息化系统、大数据分析,多角度进行深度数字孪生数据采集。共包含如下三类数据层:

(1)设备数据采集层

获取设备运行状态、工艺参数、质检结果,通过通讯协议与自动化设备控制系统进行信息交互,实现设备参数、工艺参数的数字孪生数据采集。其次,开发各设备的通讯接口,实现工艺参数、生产过程参数的实时数字孪生数据采集。将产线设备的数据通讯方式、网络进行改造,转换为工厂内部局域网,同时组建高性能服务器集群,保证系统的可靠性。

(2)数字孪生数据监视与控制层

对应数字孪生系统的核心,根据现场设备可自主配置通讯驱动,支持多通道设备数据并发采集,对应数据保存至实时数据库中;结合现场SCADA系统,实现全面的数据展示、多样化的数据统计、实时故障报警。

(3)应用管理层

对生产线数字孪生管理者来说,基于对应设备数据、生产数据的基础,实现生产、库存、质量、设备、订单的智能化管理,是对应系统的根本目标。基于采集的历史数据,进行对应分析,建立预测算法模型,最终实现预测性维护、生产过程优化、故障预测等目标。为提供完整的生产线数字孪生系统,平台应提供多类访问方式及管理终端,支持PC、手机端、大屏端的多方位展示。

现代制造模式以生产效率、产品质量、生产成本等多方面作为衡量企业制造能力和水平的主要标志。在当前制造业领域中,具有多源异构、复杂多变特征的车间制造过程数据不断增加,企业管理层对生产现场的实时性要求越来越高。数字孪生数据采集,为制造业的生产效率提高、资源利用率提升,提供了有力的数据保障。