1. 汽配零件制造车间生产调度现状

传统汽配零件制造生产企业的订单生产调度是将订单按层级分解后,分配到各自相应的生产车间,选择适合的加工设备进行生产,但是在各自相应生产车间的生产过程中,低层级的生产车间会受到高层次生产车间的约束和管理,并且可调配的制造资源是有限的。

2. 汽配零件制造车间数字孪生调度解决方案

在汽配零件制造车间数字孪生调度平台虚拟环境下的汽配零件制造资源优化是环形立体式配置,订单突破了地理位置局限和行政管理局限,订单任务不再是层级分解管控,而是协调分解。例如,可以在这家工厂车间加工汽配零件产品的第一工序(第一道工序是其优质资源工序),而第二汽配零件产品工序就可能在别的工厂进行加工(第二道工序是其优质资源工序),合理利用不同工厂的优质资源生产,制定最优生产方式。

另外,由于汽配零件制造车间数字孪生调度平台的智能调度运用了物联网、云计算等智能技术,可以实时监控产品的生产进度,加工路线由汽配零件制造车间数字孪生调度平台整合优质资源统一制定,生产车间之间可提前获知彼此的加工任务,做好生产准备。 因此,相对于传统汽配零件生产企业的生产调度方式,汽配零件制造车间数字孪生调度平台的生产调度方式更加智能化,能够辐射到全生命周期,更适用于动态多变的生产环境。

3. 汽配零件制造车间数字孪生调度平台构建

3.1 模型建立阶段

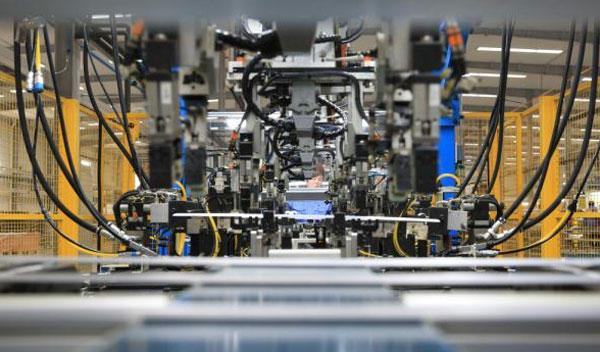

要构建汽配零件制造车间框架,首要任务是参照物理车间的生产要素,利用数字建模技术,在虚拟空间建立FMC自动化生产车间的数字孪生体。建立数字孪生体时需要考虑模型、约束和动作 3个方面。在模型方面,汽配零件FMC自动化生产车间数字孪生体的模型由车间生产要素(物料库、机械设备、环境、人员等)模型和关联(传感器、生产线、产品等)模型组成。

在约束方面,汽配零件FMC自动化生产车间数字孪生体的约束由模型间约束组成,包括设备操作约束、人员工作时间约束、物料供给约束以及环境约束,可以确保车间数字孪生体的工作机制可以真实模拟还原物理车间。

在动作方面,汽配零件FMC自动化生产车间数字孪生体的动作是由模型动作组成,模型动作包括人员的工作动作、设备的运作动作、材料的运输动作、环境的调节动作等。

结合以上3个层面,物理车间与虚拟车间的信息才能交互融合,最后物理车间和虚拟车间一同连接汽配零件制造车间数字孪生调度平台,由汽配零件制造车间数字孪生调度平台调配制造资源、监控产品全生命周期、响应多源动态扰动、优化生产过程。

3.2 模型运作阶段

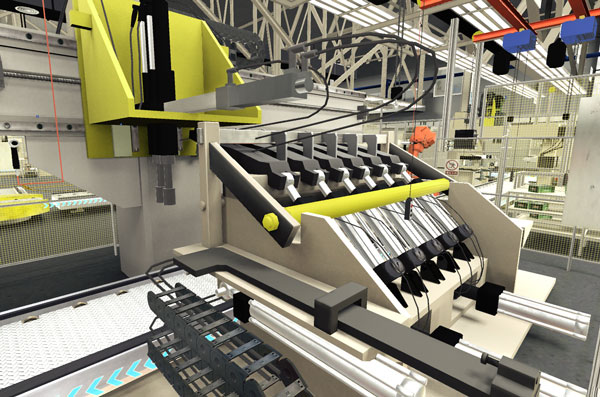

模型建立后,预设的工艺加工路线提前由汽配零件制造车间数字孪生调度平台输入虚拟车间进行模拟加工,加工无问题后,汽配零件制造车间数字孪生调度平台生成机械手工作路径以及机械手工作运转时刻表。将工作路径和运转时刻表输出到物理车间,机械手按照既定路径执行加工任务,依据工作路径和运转时刻表可使工件与设备实时衔接,进行任务匹配,避免加工设备存在空转情况,提高车间工作效率。工作过程中加工信息与汽配零件制造车间数字孪生调度平台相互融合,汽配零件制造车间数字孪生调度平台根据历史加工数据的反馈进行大数据分析预测判断,预测是否出现加工异常,若有则调整该步生产工艺参数,若无则保存该步加工数据。

4. 汽配零件制造车间数字孪生调度平台系统功能

4.1 实时零件加工过程反映方面

汽配零件FMC自动化生产车间的产品,在产品从设计、生产、出库,以及最后的产品售后过程中,虚拟车间与物理车间之间都互联互通,产品信息都会以数据的形式与调度云平台交互共融,从而实现产品全生命周期监控。

汽配零件在生产车间的生产过程中,由于车间生产要素工作的不确定性,会遇到紧急插单、工况异常等不可控扰动情况。但是当扰动出现时,再制定扰动调度路线会造成车间停工,影响车间效率,因此对车间进行扰动预测非常重要。

4.2 故障预测诊断方面

基于实时汽配零件加工过程的反映,对生产过程中的动态扰动情况进行故障预测诊断,提前制定对应动态扰动策略。

生产过程中的多源动态扰动主要分为紧急插单与机器故障两种,紧急插单是由于生产任务需要在原订单基础上追加订单。利用大数据分析技术,对存储于汽配零件制造车间数字孪生调度平台的数据进行分析,可以预测将要出现的扰动,提前接受到追加订单的指令,虚拟车间根据追加订单数量和种类在初始调度方案的基础上模拟优化生成新调度方案;

机器设备故障诊断的实现是提前将传感器嵌入生产设备中以检测各种数据,包括位置、重量、温度、振动和流速等,利用汽配零件制造车间数字孪生调度平台的大数据分析技术对故障进行预测和诊断,实时数据用于确定哪些设备需要维修、或者更换。

4.3 车间各设备能耗控制方面

车间调度过程中的能源效率管理是不可忽略的一环,基于数字孪生技术的实时监测采集的数据,对数据进行多维度和层次聚类分析,实时反映车间各设备的能耗曲线,进而清楚地了解能源消耗的趋势和特点,根据趋势和特点对车间调度过程做出适时调整。