生产线存在多工位工艺、产品结构、信息和突发情况复杂不确定等问题。因此,构建数字孪生预测模型,通过可视化的方式实时反映生产线设备运行状态和工作参数,有助于生产人员掌握生产运行情况,及时进行故障诊断调整生产计划,合理分配资源,可极大的减少维修损失,实现设备高效利用。

1. 模型驱动的数字孪生体初始模型构建

在数字空间中,依据设备的运行原理可使用模型驱动方法构建同一物理实体多尺度、跨时间的初始数字孪生模型,包括物理模型、性能模型、局部线性化模型等,三种模型是同一设备在不同时间尺度和精度上的表示,综合反映设备的内部结构、实时状态和控制系统。

数字孪生模型之间是递进关系,具体表现为:完成几何建模后,利用多领域综合建模技术得到描述逼真的物理模型,但逼真度的越高,伴随的是细节数据过多迭代周期过长,失去监测和诊断的意义;基于此,对模型进行维度缩放得到精确的部件特性,再采用部件法创建低维性能模型。该模型能与设备同步映射,可应用于设备状态监测和故障诊断;在此基础,根据低维度性能数字孪生模型的运行状态,在具体部位建立局部线性模型,为优化控制提供参考。

2. 模型驱动与数据驱动融合数字孪生模型构建

基于数字孪生初始模型,连接物理空间向数字空间传递的数据,搭建实时映射的运维数字孪生模型。数字孪生初始模型与物理空间采集的多数据融合,使数字孪生模型具备行为特征,形成设备的运维数字孪生模型。

将设备实际采集的实时数据与性能模型结合,形成一个自适应模型,其随运行环境和设备性能变化,达到监测设备局部状态和整体性能的目的;将包含历史维修数据的故障模式引入物理模型和性能模型,构建数字孪生故障模型,用于故障诊断和维护;将历史数据与性能模型结合,在数据驱动下建立数字孪生性能预测模型,评价设备性能和寿命预测;运行环境引入局部线性模型,形成数字孪生控制优化模型,为设备优化提供策略。这些模型共同描述了一个包含多行为属性的数字孪生模型,实现对设备的监测诊断与性能优化。

精准监测目的是解决设备退化导致的模型无法真实评价设备性能参数的问题。设备出厂时,依据设备性能模型建立数字孪生额定性能模型,投入使用后,由于部件磨损、变形、加工误操作等原因,设备性能退化,虚拟实体的性能输出值偏离物理设备的传感器测量值,设备性能参数(如变形、速度等)不能精确估计。为达到精确监测的目的,利用传感器偏差数据可以实时修正基准模型的性能模型,从而建立一个设备数字孪生性能自适应模型。实现方法为:根据传感器测量值与虚拟性能模型输出值之间的偏差,利用Kalman 滤波估计性能模型的变化程度,并使用神经网络在包络范围内对基准模型进行补偿修正,使虚拟实体输出与真实设备输出一致。

在故障诊断中,对同一批设备的故障与维护数据进行处理,形成故障模式,并将其引入数字孪生初始模型。运行过程中,与设备采集数据实时比对,整理相似的故障模式,用以对故障进行预测。将设备性能模型与故障数据在数字空间融合,生成故障诊断数字孪生模型,以实现设备故障预测。设备故障有多种类型,如振动故障、润滑故障等,数字孪生模型可实时监测设备的主要参数,如速度、振动、温度等,当运行参数超出范围便进行报警。此外,将同一批历史设备的故障模式整合到模型中。当实际测量参数超过设定范围报警时,将测量数据与故障模式相匹配进行故障诊断。

性能预测是记录同型号设备的运行历史数据,融合基准模型进行性能预测。设备长期工作导致性能下降,为准确估计性能下降速度,对设备进行性能预测需结合传感器实时数据和历史运行数据。根据物理实体设备的多种故障数据,建立数字孪生预测模型。该模型的构建包括评估参数选择、样本建立、指标设定、性能预测等 4 个步骤。预测模型解决了物理实体设备的性能度量和预测,同时为故障诊断维修提供手段。

模型驱动和数字驱动的融合,构建设备故障诊断数字孪生模型:首先采用模型驱动方法搭建初始模型;然后基于初始模型,结合实时数据与历史数据,进一步构建了具备精准监测、故障诊断、性能优化等行为属性的设备数字孪生模型。

3. 数字孪生模型下的设备故障预测实现步骤

基于数字孪生模型的设备故障预测实现步骤主要包括仪器设备的搭建、数据的采集与处理、模型的建立与融合、数据的融合、故障预测 5 个步骤。

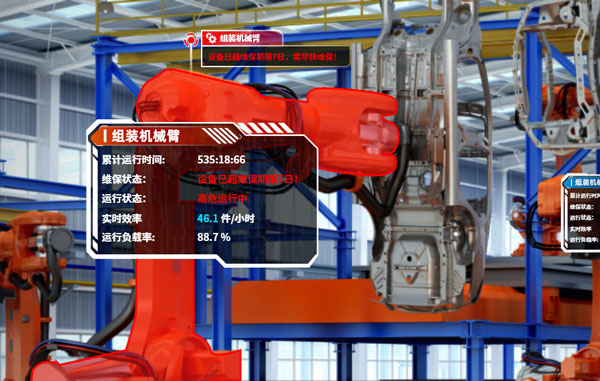

( 1 )步骤一:仪器设备的建立。仪器设备是设备管理的前端,将仪器设备可视化,便于直观看到设备的运行状态,远程管理查看设备信息,提供故障诊断策略。

( 2 )步骤二:数据的采集。为了保证数字孪生模型能够实时迭代优化,需要设定数据通信与转换的标准来对多源异构数据进行采集,实现不同通信接口之间的数据统一转换与封装,从而可以对数据进行统一的规范处理,实现多源异构数据的集成和融合。

( 3 )步骤三:模型的建立与融合。构建物理设备到数字孪生体的1:1精准映射,分析多维度多尺度下模型间的关联及其映射。物理设备的全方位建模应遵循几何、物理、行为、规则等多个维度,通过建立各层模型的联系,从结构和功能上对模型进行融合,生成的模型及虚拟仿真以三维形式进行可视化展示。

( 4 )步骤四:数据的融合。首先对物理设备实体的实时数据进行去噪、建模,其次对其结果进行归类、分析,最后将设备实时数据与模型数据进行迭代、演化与融合,实现物理与虚拟模型的数据融合,使虚拟实体能够真实反映出物理实体的全要素在整个工作过程的运行状态。

( 5 )步骤五:故障预测。数字孪生模型构建完成后,物理实体与虚拟数字孪生体之间进行同步映射,虚实交互中为设备的故障预测提供基础。

物理实体将状态数据等参数实时传输到数字孪生系统,设备数字孪生体的运行状态与物理实体同步,在此过程中将不断产生新的数据,如故障预测数据、维修决策数据等。通过物理实体设备与对应数字孪生体新产生的实时数据将与已有孪生数据进一步融合,服务系统将依据所得融合数据评估设备运行状态,从而快速感知到故障事件,对故障原因进行准确定位并提供合理的维修策略。