数字孪生 智慧工厂利用数字孪生技术将实际工厂中的各种物理设备和生产过程进行数字化建模,通过物理工厂与虚拟工厂之的双向真实映射与实时交互,使得物理世界与信息世界之间的桎梏被打破。同时,物理工厂与虚拟工厂在融合期间所产生的数据即为孪生数据,其能够为工厂发展起到重要的驱动作用,使得工厂各个生产要素在物理、虚拟共产及各服务系统之间有序运行,一方面通过数字孪生技术预测不同生产情况下的生产效率和成本,进而优化物理工厂生产模式;另一方面提升了共产生产及管控效果。持续的数据分析和优化可以不断提高生产效率和降低成本,帮助企业实现生产过程的可视化、优化和智能化管理。

1. 数字孪生智慧工厂建设方案实施流程

1.1 数据收集

收集实际工厂中各种设备的运行数据、传感器数据、工作人员的数据等,通过物联网技术将这些数据传输到云端进行分析。

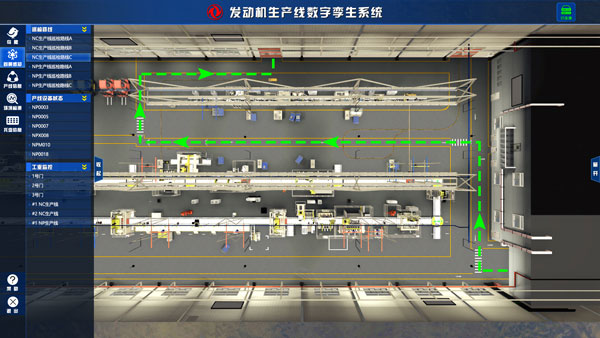

1.2 数字孪生建模及仿真

将收集到的数据进行处理和分析,建立数字孪生模型,并进行仿真。通过数字孪生技术,可以预测不同生产情况下的生产效率和成本,并进行优化。

1.3 智能控制

根据数字孪生模型的预测结果,对生产过程进行智能控制。通过智能控制,可以实现自动化生产和优化生产流程,提高生产效率和降低成本。

1.4 系统集成

将数字孪生技术和智能控制技术与实际生产设备集成在一起。通过系统集成,可以实现数字孪生和智能控制技术对生产过程的实时监测和控制。

1.5 数据分析和优化

持续收集和分析生产过程中的数据,并根据数据分析结果进行优化。通过持续的数据分析和优化,可以不断提高生产效率和降低成本。

2. 数字孪生 智慧工厂建设方案功能

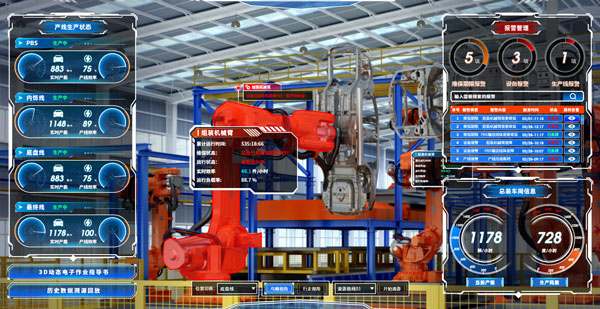

2.1 实时监控

数字孪生智慧工厂系统可以收集实时数据,实现对生产过程进行实时监控,包括设备状态、生产进度等,并提供实时报警和预警功能,以便及时采取措施。同时使用机器学习算法对收集的数据进行分析,实现对生产性能的监控,预测潜在的生产问题。

2.2 模拟和优化生产流程

基于数字孪生技术,将数字孪生系统作为纽带,与企业管理系统相连接,与生产执行系统配合,对系统数据进行仿真,并在仿真环境中测试不同的生产方案和策略,例如优化生产线布局、工艺流程等。通过这种方式,制造商可以优化生产流程,提高生产效率和和降低生产成本。

2.3 设备管理及预测性维护

数字孪生和智慧工厂系统可以通过传感器网络可以实时监控工厂设备的运行状态,并在设备出现故障时进行故障预警,以避免生产线停滞造成经济算是;同时利用数据分析和模拟,可以预测设备故障并提出解决方案,减少设备的停机时间,提高设备利用率。

2.4 生产调度优化

基于实时监控和预测能力,数字孪生智慧工厂系统可以快速调整生产计划,以满足市场需求和生产要求。这有助于制造商更加灵活地应对市场变化。

2.5 资源管理

数字孪生智慧工厂系统可以管理工厂的各类资源,包括人力、物料、设备等,以确保资源的合理利用和高效管理。

2.6 质量管理和追溯

数字孪生智慧工厂系统可以对生产过程进行质量管理,例如在生产过程中对产品进行检测和控制,并记录所有相关数据,以确保产品质量符合标准和客户要求。并有助于制造商了解产品的生产历史和质量,从而提高产品质量和安全性。

2.7 环境监测

数字孪生工厂系统可以对生产环境进行监测和管理,例如对工厂噪声、温度、湿度等环境参数进行实时监测和控制,以提高生产环境的舒适度和安全性。

数字孪生智慧工厂可以实现生产过程的智能化和高效化,通过数据采集和分析、优化流程和资源利用率等手段,提高生产效率和质量,减少资源浪费和能源消耗,加速企业实现数字化转型,提高竞争力。