当前,生产制造业的复杂性和用户需求都在不断提高。基于这一原因,生产过程的数字化和过程模拟的重要性也日益凸显。数字孪生技术对传统生产过程中的真实零部件生产加工的过程数字化和模拟提供了重要帮助。数字孪生工厂能够对零件加工的整体工作情况进行仿真模拟,从三维立体角度真实反映零件状态,全面展示切削加工等工艺制造流程。通过数字孪生模拟,可以在实际生产制造之前识别和纠正机床数控程序中的错误,从而有效提高加工过程的可靠性,节约原材料和加工时间。

1.数字孪生工厂概念

数字孪生工厂就是利用数字孪生技术打造的虚拟工厂。数字孪生顾名思义,“数字”代表虚拟和数字化,而“孪生”则代表虚拟和数字化的模型与现实世界物理对象的完全相似。数字孪生工厂在仿真过程中,充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率等要素,使得目标工厂在虚拟空间中完全映射,从而反映目标工厂和机床设备等的全生命周期过程。

2.机床加工数字孪生

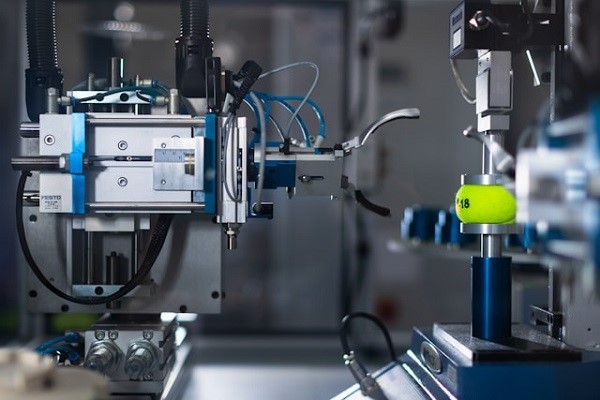

机床加工是现代制造的重要一环。以最为常见的切削加工技术为例,为了确保切削加工过程完美,可利用数字孪生技术对生成的数控程序进行仿真模拟,将建立的模型数据按照1:1的真实比例传送到符合加工零件的机床设备模型中进行仿真模拟,如此可以保证100%与现实加工设备保持一致。通过对整个切削加工生产过程进行精准的仿真模拟,能够有效检验数控程序的效果,通过虚拟模型的模拟,提早发现实际生产加工中可能出现的问题并作出相应的优化。

3.机加工数字孪生工厂系统架构

数字孪生工厂以机床加工数字孪生为核心,通过四个流程实现生产加工的透明可控。

(1)数据采集:以产线设备中的数据作为驱动源,搭建数字孪生数据管理分析架构,完成产线的数据的采集、驱动、输入、更新、展示等交互管理工作。真实数据是数字孪生模型搭建的基础。

(2)模型搭建:搭建车间生产线的三维模型,按照车间实际设备的布局进行三维场景的构建,确保模型与实际产线实现精确的三维映射,从而在虚拟平台上构建一个与实际车间高度一致的数字孪生体系。

(3)联通映射:构建车间实际产线与数字孪生模型之间的数据联通体系,用实际实时数据作为驱动力来驱动模型运转,并在孪生模型上对现场设备的运行装填、工件的加工情况和物料周转等信息通过可视化面板的形式完成显示。实现车间现场和虚拟模型之间的信息动态映射。

(4)系统预警:建立系统预警模型,循环采集生产线实时数据进行匹配分析,进而实现生产线运行状态的在线预警。

数字孪生工厂通过采集真实数据、搭建三维模型、联通映射和系统预警四个核心流程,实现了生产加工的透明可控。由此不仅可以提高生产效率,而且通过实时数据驱动和预警系统,确保了生产线的安全性和稳定性。

在数字孪生技术的加持下,能够对生产加工的全过程进行高度的仿真模拟,有效提高生产加工效率。经过模拟测试验证的加工工艺和数控程序诸如航空航天等各个领域的材料加工需求。机床加工数字孪生能够有效促进工厂车间智能化、数字化,对工厂智能制造转型具有重大意义。

推荐案例:灵图互动智慧工厂数字孪生系统