数字工厂(智慧工厂)是当代工厂信息化建设的新阶段,是以数字化工厂为基础的,通过物联网技术以及设备监控技术来强化信息管理以及服务。能够帮助企业对产销流程更加明晰,提升生产过程当中的可控性,降低人工对生产线的影响,能够准确的及时的收集生产线上面的诸多数据,并且对生产计划进行合理的编排,如果再配合智能系统等全新的技术,就可以打造一个非常高效并且节能的工厂。

1. 行业痛点

高速的市场发展需要工厂通过标准化流程以达到生产效率和附加值最大化,然而在当前的制造行业中大量工厂仍然处于传统且落后的生产模式下,运营效率无法实现最大化,在生产、管理等方面也处于较为初级的阶段,导致企业智能化水平低、数据孤岛化严重、维修成本高,以至于企业难以获得及时准确的信息,也就无法科学高效的管理。

2. 智慧工厂数字孪生项目实施方案

为此,灵图互动融合大数据分析、物联网、数字孪生等技术,打造智慧工厂数字孪生系统平台,从宣传和管理两个角度入手,达到宣传企业智能化、科技化和创新能力、管理能力的效果,增强内部凝聚力,管理方面通过数字化方式实现仓储、生产、质检、装配等环节的透明化管理,更可以根据作业需求设置数据指标来辅助制定决策,提升运营效率。

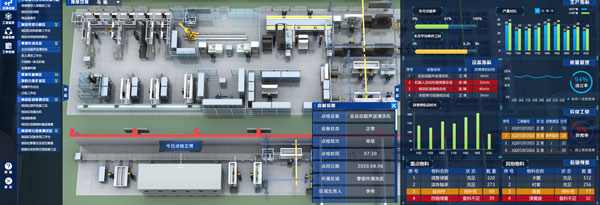

智慧工厂数字孪生项目实施方案是对现实工厂3D形态的完全模拟。利用数字孪生技术对实体工厂进行1:1三维可视化建模,与真实的生产环境1:1对应,大到整个工厂园区,小到车间里每台设备和每一个生产动作,都映射在数字孪生工厂上。通过车间数字孪生系统逐级展示车间、产线及单机三个层级的总信息。无需到车间,在手机、电脑等电子设备上就能看到生产现场一举一动。如车间基本信息,包含产能、能耗和异常报警信息等。简言之,它展现了人类对复杂系统的掌控力。

数字孪生系统实现了模型和数据的实时联动,可以通过数据绑定实现实时数据映射,在模型与数据之间形成一套映射关系,根据工厂运营指标体系,将质量检测、设备监控、仓储物流、生产计划等相关业务数据与3D场景相结合,实现可视化动态展示,管理人员能够看到每一个车间的工作情况。此外,智慧工厂系统平台也可以通过与常规图表相统一的联动设置,只需要点击对应空间进行“拖” “拉” “拽”等简单交互,就能定位到生产线的每一个细节,一对多的数据联动实现高效信息监测和运营优化。

此外,数字孪生也降低了工人看懂数据的门槛。“它不需要你有什么CAD的经验、也不需要有太多专业知识。” 说得明白些,就算是厂里只会拧螺丝的工人也看得懂。

3. 智慧工厂数字孪生项目实施方案功能

3.1 全局可视化管控

智慧工厂通过数据引擎将厂区数据进行联动,实现了工厂-车间-产线-设备(工位)垂直的业务可视化展示和大屏看板指标的无缝通信。

3.2 综合态势监测

在综合态势监测方面,通过联通工厂内的监控和传感器,智慧工厂方案能够实现全场景的安防监测、环境监测等,可以对厂区整体以及重点区域实现24小时常态化监测和巡查,对人、车辆、安全隐患等进行判断,实现及时警报、精准定位、快速调取实时监控,避免风险损失。

3.3 生产异常预警

针对车间、仓库、办公室等易发生消防风险的区域实现精准识别、快速警报。

3.4 能效监测

可以对工厂生产经营中的排气、排水、排污、能源损耗等指标进行统计和态势监测,支持趋势分析和模拟分析,为企业可持续发展提供数据化的参考。可以对车间的温度、湿度、扬尘和噪音等进行监测,为员工健康和安全提供保障。

5. 小结

数字孪生将车间工作简单化,帮助工厂实现多端预警,降低工业事故、停产停机的发生概率;提高资源利用率,让企业更经济、更环保。可见,数字孪生在企业中的应用是非常有效、有用且有必要的!

从发展趋势来看,数字孪生技术赋能的智慧工厂已经成为制造业的发展刚需,通过打造智慧工厂提高生产经营效率和管理水平,降低成本,既有利于企业经营发展,也符合国家政策要求。