当前制造企业面向的生产环境具有持续动态不确定性,因此需要对生产过程进行实时感知,包括任务执行与资源运行的状态,判断是否存在生产异常等。同时也需要对生产系统的运行进行前瞻预测,为生产系统的稳定运行提供保证。为此,灵图互动依仗自己10年+数字孪生工厂案例开发经验,联手国内知名车企开发了生产线数字孪生系统,投入生产后,取得了满意的成果。

1.发动机生产线数字孪生系统概述

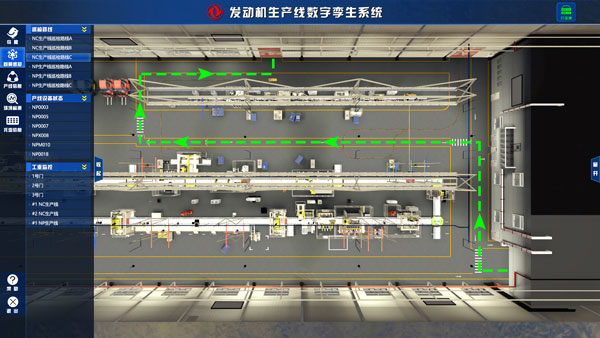

2019年国内某知名车企为实现车间生产过程的数字孪生,提高生产过程的透明度并优化生产过程,携手灵图互动开发了发动机生产线数字孪生系统,通过多数以千计的传感器和设备的实时数据,结合构建的全要素、全流程、全业务数据的1:1数字孪生模型,实现了远程产线生产监控、效能优化、故障预测、质量监测和设备评测等功能。打通设备、工艺、平台之间的壁垒,最终实现生产系统多源异构数据互联互通和智联管控。

2. 发动机生产线数字孪生系统功能

发动机生产线数字孪生系统通过实体与虚体的双向真实映射与实时交互,在数字孪生模型的驱动下,实现设备监控、生产要素、生产活动计划、生产过程等虚体的同步运行,满足设备状态监控、生产和管控最优的生产运行模式。

2.1 工厂全局仿真

发动机生产线数字孪生对生产车间建筑内部结构、流水线、生产设备进行精细建模,还原真实工作场景,通过对接数据中台实时呈现丰富的各类指标专题模块,全面呈现车间的作业实况。

2.2 设备运行状态监测

发动机生产线数字孪生系统对工厂、生产线及关键设备等进行仿真建模,达到1:1精细化要求。针对关键设备,设备模型同时关联到实际设备,实现虚实结合,实际设备的启停、运转与设备模型实现同步,能够在三维场景中直接获取现实设备的实时状态。

生产过程中,如果设备出现故障,平台将即时反馈,以设备高亮形式提醒工作人员,并进行设备维修跟踪,减小设备宕机等故障造成的损失。

2.3 工艺流程仿真

发动机生产线数字孪生系统通过对各个生产工艺的工艺流程、设备生产关键动作进行模拟仿真,并以动画的形式进行展示,能够快速展示各个生产工序的流程,来料、设备工作、完成这一系列环节都在平台中实现实时映射。以单台注塑机为例,实时准确通过对单台注塑机的精细仿真,展显注塑生产的工艺动作全流程。

2.4 智慧运维管理

发动机生产线数字孪生系统整合工厂运维信息,进行集中统一呈现。对接设备管理系统、MES系统、品质检测系统等多源系统数据,经过大数据分析和处理,以简易化和多样化的方式在平台中进行展现。帮助运营者摆脱繁多、离散的子系统,通过一张大屏就可了解工厂整体运营情况。

2.5 人员管理

平台设置人员管理模块,是为了全面且快速的掌握车间全体员工的状态,提升员工管理效率。

人员管理模块将统一显示所有车间当前产线上工人和班组人员信息情况。包含员工在岗信息、员工KPI、班组荣誉、信息公告、员工心情和人员实时定位信息等。

3. 发动机生产线数字孪生系统的价值

3.1 生产过程可视化

将参与生产的关键要素,通过数字孪生建模叠加IoT数据的方式复现真实工作场景,实现物理生产数据驱动下的三维数据同步数字孪生,通过期间产生的大量孪生数据来分析和优化生产线;

3.2 管理数据化

3D大数据可视化综合管理平台+信息化系统,将企业管理思维、业务流程融入到数字化系统中,构建业务驱动基础上的可追溯系统、应急演练系统、风险预控数字孪生系统;

3.3 发挥设备最大效能

发动机生产数字孪生系统使生产系统具有智能决策能力,实现了智能排产、优化控制、能耗监测,从而实现低成本、高效率、高质量的生产;

3.4 保障设备稳态运行

发动机生产线数字孪生系统缩短了非计划停机时间,保证供应链稳定。通过生产数字孪生系统对设备故障的精准诊断和预测能力,可实现设备的智能运维,提高用户满意度,保障产业链上下游交期稳定。