近年来,随着全球工业互联网发展战略的深人实施。工业领域催生出一批数字化、网络化、智能化的新模式、新业态。其中,工业数字孪生日趋成为学术、产业界研究的热点,并有望成为推动工业企业数字化转型的新动能。但工业数字孪生技术并不是近期诞生的一项新技术,而是一系列数字化技术的集成融合和创新应用。

1. 工业数字孪生概念

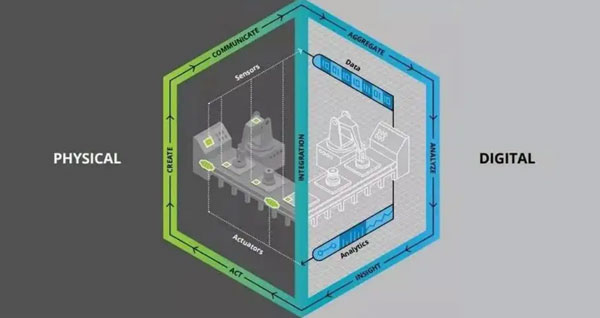

工业数字孪生是一种数字化转型的方法论,其核心是集成融合数据与模型。充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。虚实实时交互联动构建起综合决策能力推动工业全业务流程闭环优化。

1.1工业数字孪生的三大特征

1.1.1 全生命周期实时映射

数字孪生体与物理对象能够在全生命周期实时映射,并持续通过实时数据修正完善变生模型;

1.1.2 综合决策

通过数据、信息、模型的综合集成,构建起智能分析的决策能力;

1.1.3 闭环优化

数字孪生能够实现对物理对象从采集感知、综合决策到反馈控制的全流程闭环应用。

2. 工业数字孪生的功能架构

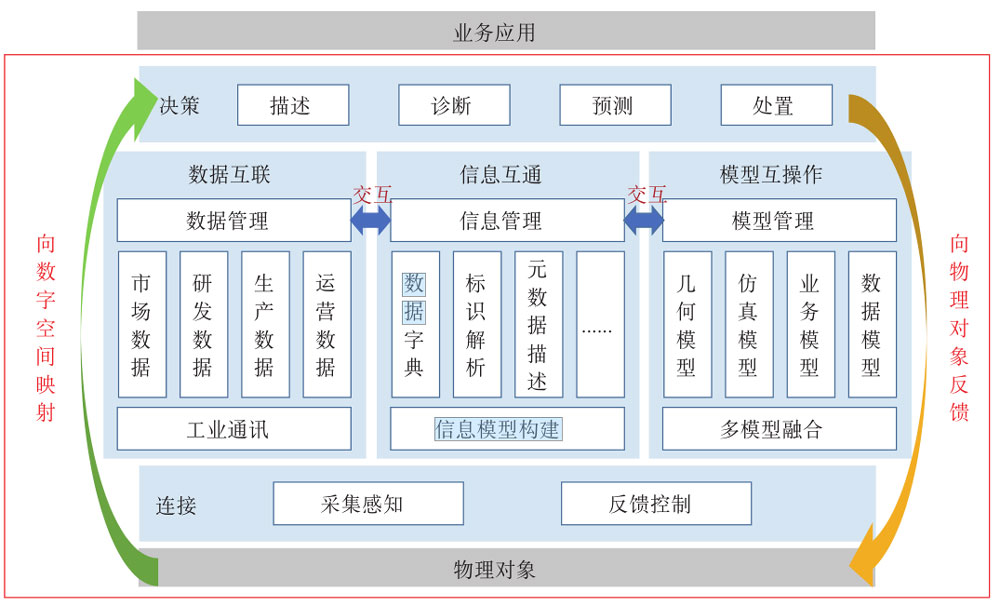

工业数字孪生功能架构主要由连接层、映射层、决策层三部分组成。

2.1 连接层

连接层具备采集感知和反馈控制两大功能,是数字孪生闭环优化的起始和终止环节。

2.2 映射层

映射层具备数据互联、信息互通、模型互操作3大功能,同时数据、信息、模型三者间能够自由交互。

2.3 决策层

实现描述、诊断、预测、处置等不同程度的综合决策,并将最终决策指令反馈给物理对象,驱动物理对象控制执行。

3. 工业数字孪生关键技术

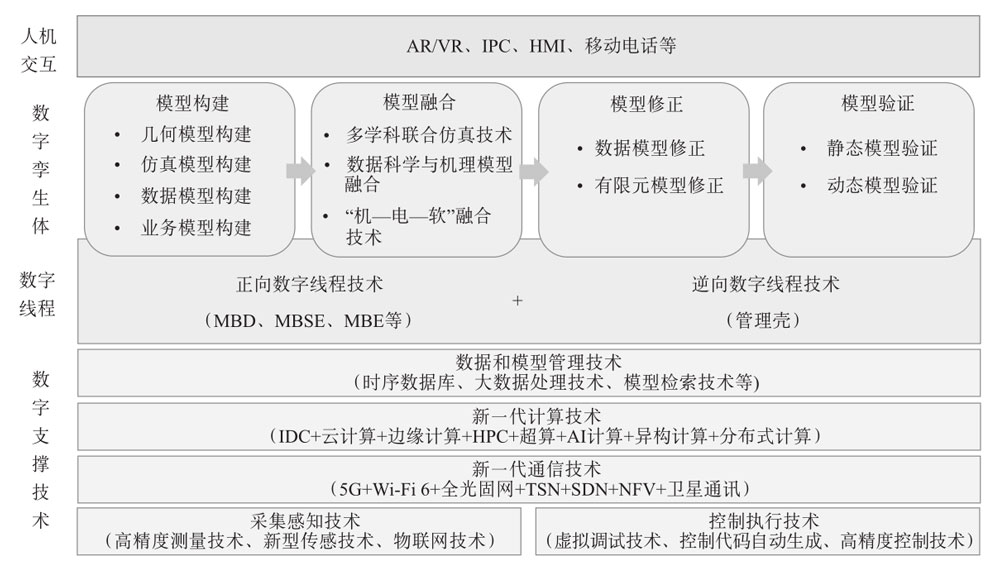

工业数字孪生是一系列数字化技术的集成融合和创新应用,工业数字孪生关键技术涵盖了数字支撑技术、数字线程技术、数字孪生体技术、人机交互技术四大技术。其中,数字线程技术和数字孪生体技术是核心技术,数字支撑技术和人机交互技术是基础技术。

3.1 工业数字孪生关键技术之一:数字支撑技术

数字支撑技术集数据获取、传输、计算、管理为一体,为数字孪生高质量开发利用数据提供基础支撑。

3.2 工业数字孪生关键技术之二:数字线程技术

数字线程技术是数字孪生关键技术中最为重要的核心技术,它能够屏蔽不同类型数据和模型格式,支撑全类数据和模型快速流转和无缝对接。

3.3工业数字孪生关键技术之三:数字孪生体技术

数字孪生体是数字孪生物理对象在虚拟空间的映射表现,其主要包含建模技术、模型融合技术、模型修正技术和模型验证技术。

3.3.1建模技术

数字孪生建模是数字孪生体技术的基础,主要涵盖几何、仿真、数据、业务等多类建模技术,有效提升在数字空间刻画物理对象的形状、行为和机理的效率。

3.3.2模型融合技术

在多类模型构建完成后,需要通过多类模型“拼接”构建更加完整、精准的数字孪生体,而模型融合技术在这过程中发挥了重要作用,重点涵盖了跨学科模型融合技术、跨领域模型融合技术、跨尺度模型融合技术。

3.3.3 模型修正技术

模型修正技术基于实际运行数据持续修正模型参数,保证数字孪生不断迭代精度的重要技术,涵盖了数据模型实时修正、机理模型实时修正两种技术。

3.3.4模型验证技术

模型验证技术是数字孪生模型从构建、融合到修正后的最后一步,只有通过验证无误的模型才能够应用于生产现场。当前模型验证技术主要包括静态模型验证技术和动态模型验证技术两大类,通过评估已有模型的准确性,提升数字孪生应用的可靠性。

3.4工业数字孪生关键技术之四:人机交互技术

虚拟现实技术给工业领域应用带来了全新的人机交互模式,AR/ VR等新兴技术正加快与几何设计、仿真模拟的融合,对持续提升数字孪生可视化效果有着显著的作用。