高铁动车组是复杂的大型运输设备。我国高铁动车组因配属数量多,车型平台多,运行速度快等特征,给安全运营和经济维修带来了巨大的挑战。

虽然,在建设高铁同期自主研发了从动车组车载信息无线传输系统、动车组运行故障动态图像检测系统到动车组滚动轴承故障轨旁声学诊断监测系统等一系列高铁动车组行车安全监测系统,覆盖从高铁动车组制造环节开始,到对高铁动车组运维的计划、作业、物流、技术、履历等方面进行全生命周期管理。实现了对动车组的运行状态进行实时监测,及时发现行车安全隐患,进行报警和预警,有力保障了动车组的检修质量和安全高效运行。

但是,随着今年来我国智能高铁的发展,高铁动车组监控管理和智慧动车段理论的相继提出,对铁路车辆数字孪生检修基地数据挖掘和信息化融合提出了更高的要求。

1.行业痛点

目前高铁动车组检修站大多采用SCADA系统来实现站内视频监控与数据采集等运维管理,但存在以下缺陷:

1.1 信息可视化展现缺乏 数据展示不直观

目前不同设施、不同地点的信息和状态通常使用传统的二维图纸方式进行信息展示,难以与实际物理模型相对应。数据呈现和故障反馈都不够直观,难以直观反映出动车所各类设备的实际运行状态。

导致在实际运行维护管理中遇到故障预警时,故障系统进行了告警,但接到告警信息后,无法快速精准定位至故障点,需要逐一排查,耗时耗力。

1.2 信息孤岛 数据各自为阵

高铁动车组检修站信息管理系统众多,各系统数据往往都是异构的,如传感器数据、视频监控数据、设备运行状态等,通常是分别显示和存储,自成体系,造成信息孤岛,数据各自为阵,导致信息之间缺乏与实际模型的联动,这样的信息管理模式会对维护工作造成诸多不便。

1.3 数据价值利用不充分

由于对信息的整合程度不够,数据间的内在联系难以被深度挖掘,很多信息资源都被当做是无用的材料,造成了极大的信息资源浪费,不仅没有扩大公司的信息来源,而且还降低了运维效率。

2. 高铁动车组检修站数字孪生可视化解决方案

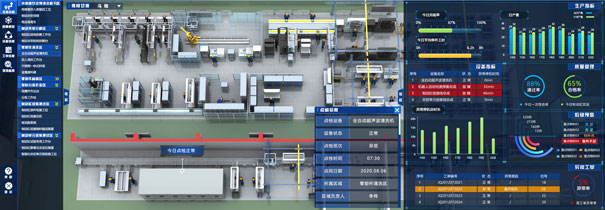

高铁动车组检修站数字孪生可视化系统,以高铁动车检修站与检修车间为基础,采用数字孪生技术对高铁动车组站、各专业部件、检修设备等全要素建构1:1实体所对应的数字孪生模型,再集成融合现有多源异构系统数据,在虚拟的数字空间中实时动态地监测动车组状态、预测动车组状态变化趋势,以及展示检修全流程(检修作业过程、检修进度、设备运行动作、设备状态等信息),帮助生产调度人员能够不受空间、时间、展示环境限制全面掌握检修生产情况,为运行故障应急处置人员超前发现和规避运行安全风险提供数据支撑,保障高铁动车组检修站安全运行,提高运维管理效率。

3. 高铁动车组检修站数字孪生可视化系统功能

高铁动车组检修站数字孪生可视化系统主要实现以下3个功能:高铁动车组检修站三维可视化场景总览(包括放大、缩小、平移、旋转等)、数据交互联动,设备运维管理等功能。

3.1 高铁动车组检修站总览

高铁动车组检修站数字孪生可视化系统基于高铁动车组检修站及高级检修车间物理实体,运用数字孪生技术构建1:1 3D数字孪生模型,在虚拟空间中立体展示高铁动车组检修站的全貌及生产布局,包括检修股道、3层作业平台、存车场、检修工位、检修生产线、检修设备等全要素。

管理人员在办公室就可以点击鼠标任意角度查看检修站与车间全貌,还具备放大、缩小、平移、旋转等功能。

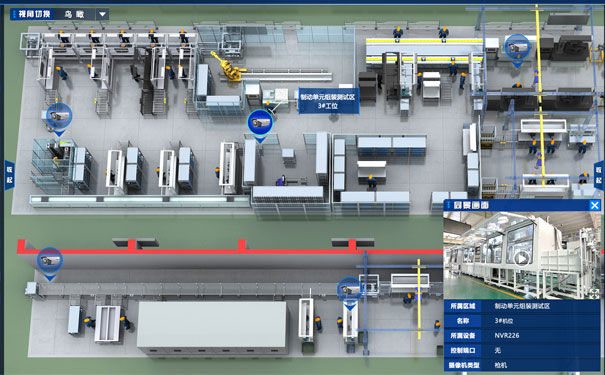

3.2 数据交互联动

高铁动车组检修站数字孪生可视化系统集成融合高铁动车组检修站现有的多源异构数据,实现动态监控动车所内的安全联锁系统、车号识别系统以及作业评价系统的后台数据库信息,并通过虚实交互联动驱动相关设备设施的实时仿真运行,从而实现高铁动车组检修站物理场景在数字世界的情景再现。

在数字空间中通过鼠标点击数据库监控按钮,开启数据库监控功能。当实际生产活动的监控数据发现变化时,对应的数字孪生模型也会发生一致的变化。

3.3 设备运维管理

设备运维管理主要包含:设备信息、故障报警管理、设备故障统计及趋势预测等。

3.3.1 设备信息管理

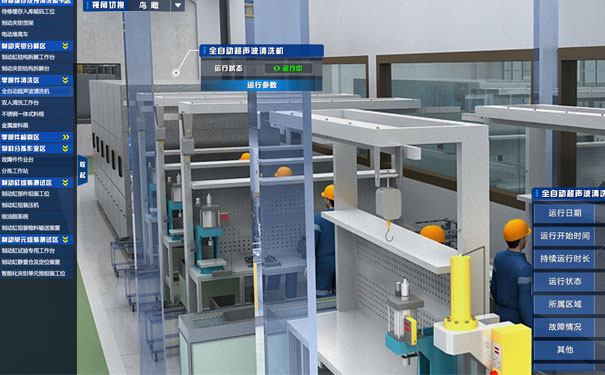

数字孪生模型中包含所有设备设施详细信息,在高铁动车组数字孪生三维可视化平台上可以统一管理所有的设备设施,也可以用鼠标点击任意需要查看的设施设备,系统会立刻弹出与之相关的设备属性、厂家信息、操作手册、维护记录等。

3.3.2 报警管理

当设备发生故障报警时,系统可以高亮显示设备位置、运行参数、工程数据和相应的使用手册文档。让管理者对于设备厂家、应用手册、是否出保修期、设备报废前报警信息等都一目了然。

报警事件可基于测点数据产生,包括阈值超限报警和故障代码匹配2种方式,包括实时报警和历史报警功能。对于轻度的实时报警提醒,用户可选择忽略,对于重度的实时报警,用户可选择报修进入设备的维保流程。能够导出报警记录报表。

3.3.3 设备故障统计及趋势预测

高铁动车组检修站数字孪生可视化系统可提供从时间、设备、测点、故障/预警类型等多维度进行数据统计,通过直方图、数据表实现高度可视化。并可以从庞大的数据中提取出有效特征值,建立故障预测模型,通过对历史设备故障的分析与学习,实现设备故障预测。

4. 铁路车辆数字孪生检修基地项目实施方案

灵图互动携手某大型铁路铁路局构建的高铁制动夹钳检修工艺生产线数字孪生系统,以夹钳检修工艺生产线为基础,运用数字孪生技术构建1:1 数字化模型,实现了生产现场同态化,生产信息集中化,安全管理及时化。