1.设备维护现状

设备运行维护管理是对运行中的设备采取有效的维护措施,以延长其使用寿命,从而保证整个系统的稳定运行。在工厂运行、产品维护等方面,设备运行维护管理一直是项比较重要的工作。按维护动作发生的时间点,维护手段可分为事后维修、定期维护和视情维护。

1.1 事后维护

事后维修是在设备故障后再进行维修。这是最早出现的一种设备维护手段。事后维护不仅增加了设备运行过程中发生故障后的危险性,而且会打乱企业原有的生产计划,造成不可预期的损失。

1.2 定期维护

定期维护是根据设备的使用时间,从防止设备突发故障、避免造成生产中断的角度出发,对设备采取预防性的定期维护。一旦维护间隔制定后,一般不再随意改变。

虽然定期维护可以防止和减少突发故障,但会造成不必要的停机时间;由于机组工况不均衡,会出现设备过度维护或欠维护的情况,导致人力、物力的损失。

1.3 视情维护

视情维护是在设备正常使用寿命期内,根据状态监控收集的信息,为潜在的故障进行维护的方法 。

视情维护能有效的预测设备的故障将会何时发生,使工程师可以通过预测结果对设备视情决定恰当的维护时机,从而最大限度地增加设备的使用寿命。视情维护可以避免不必要的停机时间、 提高设备安全性。

2. 行业痛点

传统的设备运行维护管理方式主要有3种:基于经验模型的方法、基于数据驱动的方法和基于物理模型的方法。

这些方法虽然已经得到了较为广泛的应用,但仍然存在着对专家系统规则的依赖、需要对所有系统特征的有效表示、需要大量历史数据、对静态数学模型优化较为困难等问题。

2.1 基于经验模型的方法

基于经验模型的方法是将专家知识和工程经验建立成分析模型,再根据采集到的数据或观测到的状况,预测出设备的故障情况和剩余使用寿命。

基于经验模型的方法虽然可以模拟人类专家解决部分问题,但仍过度依赖领域内专家系统规则和系统特征模糊集的表达能力。

2.2 基于数据驱动的方法

基于数据驱动的方法是对设备大量的历史数据进行分析,认识和学习设备健康和非健康状况的特征,从而预测未来对象系统可能会发生的故障。

但,基于数据驱动的方法需要大量的历史数据,但实际工程中对于完整的设备退化数据采集难度较大、周期较长,限制了应用的范围。

2.3 基于物理模型的方法

基于物理模型的方法是利用设备、产品或系统的生命周期载荷和失效机理知识,以达到对目标对象故障预测和诊断的目的,且得出的结果相对更为精确。

但,基于物理模型的方法对设备的建模要求较高。多数情况下,基于设备机理所构建的数学模型是静态模型。 静态模型中的参数固定不变,在变更预测目标之后难以用原先的数学模型进行有效预测,因此普适性较差。

3. 设备数字孪生预测性维护管理解决方案

设备数字孪生预测性维护管理系统通过对物理实体建立高保真模型,并结合实时采集的数据,通过模型与数据相融合,有效地解决传统设备故障预测与健康管理所面临的一系列难题。

设备数字孪生预测性维护管理系统以数字孪生模型和数据为基础,通过多学科耦合仿真等方法,完成现实世界中的物理实体和虚拟世界中的镜像数字化模型的精准映射,并充分利用数字孪生模型与物理实体的双向交互反馈、迭代运行,以达到物理实体状态在数字空间的同步呈现,通过镜像化数字化模型的诊断、分析和预测,进而优化实体对象在其全生命周期中的决策、控制行为,最终实现实体与数字模型的共享智慧与协同发展,达到对设备监控、诊断与预测的目的。

4. 设备数字孪生预测性管理系统功能

设备数字孪生预测性维护管理系统在模型、数据以及模型与数据融合上进行了完善,由数字模型、数据分析和知识库构建数字孪生模型,通过数字孪生模型和数据双驱动,实现对设备的全生命周期管理,完成寿命预测。可帮助验证和优化状态监控逻辑并从开始阶段就能掌握整个系统的知识,便于在数字孪生模型中增强诊断和预测过程。

设备数字孪生预测性维护管理系统主要具备以下四个功能:建模、监控、诊断和预测。

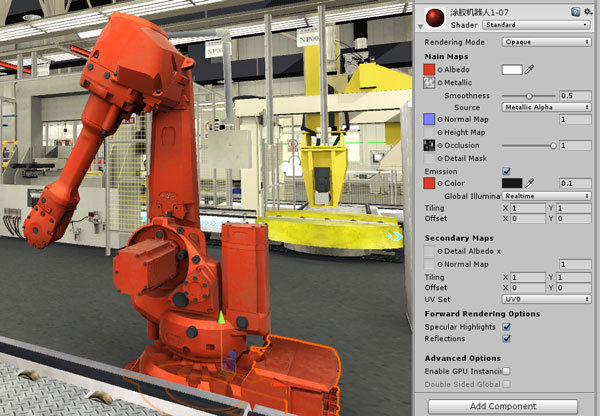

4.1 建模

设备数字孪生预测性维护管理系统基于用户实景,运用数字孪生技术搭建1:1真实还原的3D可视化数字孪生模型。

对物理设备的全方位数字孪生建模需遵循几何、物理、行为、规程等多维度,通过各层模型的联系,从结构和功能上对模型进行融合。

数字孪生建模主要分为几何模型、逻辑模型及数据模型。

4.1.1 几何模型

几何模型是保证构建的数字孪生体模型与物理实体在几何尺寸、材质属性、颜色、形状等方面保持高度一致,同时也能真实反映物理实体的装配关系、原点、从属关系等,具有结构上的“孪生”。

4.1.2 逻辑模型

逻辑模型主要是映射物理实体在实际加工运行的动态逻辑模型,将数控系统投影至虚拟数字空间,构建虚拟数控系统数字孪生体,实现关键信息管理、虚拟面板操作及数控代码响应等功能。

4.1.3数据模型

数据模型主要是对物理实体的传感器、状态、加工等数据等进行采集、处理与融合,构建设备实时和历史数据模型,以实现物理实体的数字化映射。

4.2 设备监控

设备监控的目的是解决设备退化导致的模型无法真实评价设备性能参数的问题。在工业产线生产过程中,对生产设备实现状态感知和实时状态监控,监控设备数据涵盖但不并限于:设备生产运行信息、设备监控信息、设备维护信息、设备历史数据以及管理信息。设备数字孪生预测性维护管理系统可以根据监控信息,对设备生产工艺过程进行可视化管理,而且在设备发生故障报警时,可以精准定位至报警点,并提供故障及维修案例库。

4.3 故障诊断

在故障诊断中,对同一批设备的故障与维护数据进行处理,形成故障模式,并将其引人初始模型。运行过程中,与设备采集数据实时比对,整理相似的故障模式,用以对故障进行预测。将设备性能模型与故障数据在数字空间融合,生成故障诊断数字孪生模型,实现设备故障预测。设备故障有多种类型,如振动故障、润滑故障等,数字孪生模型可以对设备的主要工作参数如速度、振动、温度等进行监测,超出范围进行报警。此外,将同一批历史设备的故障模式整合到模型中,当实际测量参数超过设定范围报警时,将测量数据与故障模式相匹配进行故障诊断。

4.4 性能预测

性能预测是记录同型号设备的运行历史数据,融合基准数字孪生模型进行性能预测。设备长期工作导致性能下降,为准确估计性能下降速度,对设备进行性能预测需结合传感器实时数据和历史运行数据。根据物理实体设备的多种故障数据,建立预测数字孪生模型。数字孪生预测模型解决了物理实体设备的性能度量和预测,帮助运维人员找出设备可能存在的隐患因素,按照提前制定的策略针对性地对设备部件进行预测性维护,以减少潜在的故障,将设备的使用价值最大化,降低停机带来的损失。

5. 小结

设备数字孪生预测性维护管理系统基于物理实体和数字孪生模型的实时交互融合,利用物理系统运行过程数据不断更新信息模型的运行状态,并通过信息空间数字孪生模型的可视化运行结果对维护方案进行仿真和比较,得到优化结果后再指导物理系统的运维。

设备数字孪生预测性维护管理系统可以实现及时对设备中可能存在的隐患部件进行维护,并对偶发性故障的预测精度,提高了故障排查的可追溯性,避免对正常设备无意义的预防性维护,降低了设备运维成本。