1. 汽车制造自动化生产线现状

汽车制造是典型的离散制造行业,产线自动化程度高,但是存在以下痛点:

1.1 设备有效利用率低;

1.2 产线非标设备稳定性差,影响稳定运行,造成时间浪费;

1.3 产线的备品备件积存过多;

1.4 产线上的易耗品大量浪费;

1.5 产线质量管控成本高,效率低。

2. 汽车制造自动化生产线智慧运维数字孪生建设方案

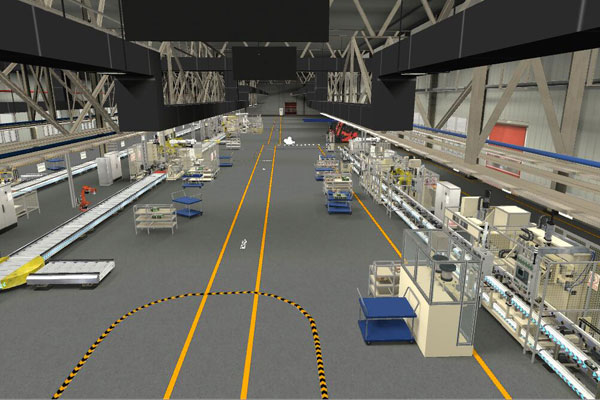

汽车制造自动化生产线智慧运维数字孪生建设方案通过数字孪生技术,对真实产线全要素进行1:1还原数字化建模,再叠加现有的多源异构系统,在虚拟空间完成真实生产线的精准映射,复现真实工作场景,实现效能优化、耗品管理、故障预测、质量预测和设备评测。

汽车制造自动化生产线智慧运维数字孪生建设方案打通设备、工艺、平台之间的壁垒,推动产线上不同设备多源异构数据互联互通和可控管理,实现产线全生命周期过程数据有效赋能,提高设备利用效率,减少停机时间,降低备品备件管理成本提升工艺质量。

3. 汽车制造自动化生产线智慧运维数字孪生建设方案功能

汽车制造自动化生产线智慧运维数字孪生建设方案实现了数据高速采集、传输、存储及分析,通过整体规划、分层设计,确保了平台的安全、稳定、可扩展。

具备效能优化、耗品管理、故障预测、质量预测和稳定评测五大应用场景功能模块,解决了现场生产所面临的一系列难题。

3.1 效能优化

将机器心跳引入工艺模型并对其进行实时监控,利用人工智能算法,为客户缩短节拍,提升效率提供了有力的工具支持。

3.2 耗品管理

将汽车制造自动化生产线智慧运维诊断数字孪生系统与传统的制造工艺充分融合运用数学统计学原理,全局规划,统笔调度,精准推送,最大限度的消除了现场浪费。

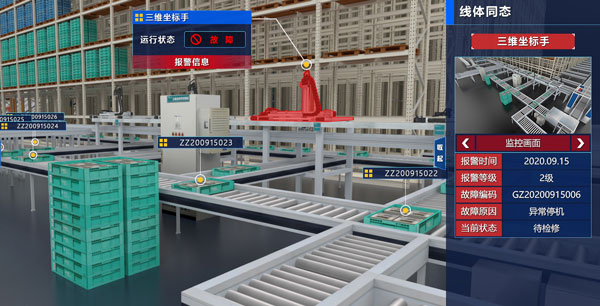

3.3 故障预测

通过高速数据采集,边缘计算和云边协同的部署优势,将单一因素的趋势性分析与工艺结合,准确评估设备健康状态,预测故障。

3.4 质量预测

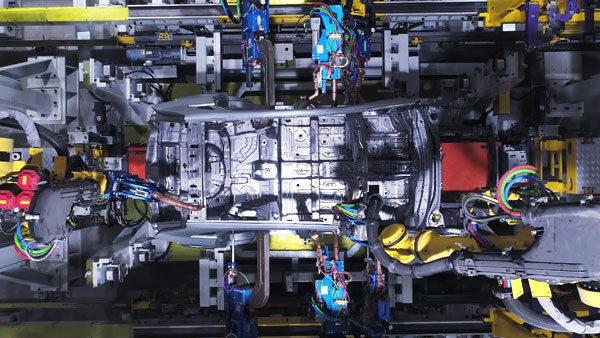

通过建立多因素AI模型,并对其进行无监督学习训练,实现了汽车车身焊点质量100%在线检测。

3.5 稳定性评测

通过建立非标设备运行稳定性能评测体系,实现了加工、集成、生产阶段的设备性能全生命周期管理。

4. 汽车制造自动化生产线智慧运维数字孪生建设方案应用价值

4.1汽车制造自动化生产线智慧运维诊断数字孪生系统通过工艺实时监控并引入智能算法模型,缩短节拍提升效率,在不改变原有产线的基础上为客户带来额外的效能收益;

4.2汽车制造自动化生产线智慧运维诊断数字孪生系统充分运用数据统计学原理,全局规划,统筹调度,精准推送,优化物料浪费5%至10%降低人员技术门槛;

4.3通过建立多因素A模型并对其进行无监督学习训练,突破性的实现了汽车车身焊点质量100%在线检测,节约了大量检测人工并消除了汽车车身强度质量风险。

4.4通过融合5G+AR+AI等先进技术进行应用创新,能够实现在线模式、离线模式和远程模式的智能运营维护服务。