机械臂是机械人技术领域中得到最广泛实际应用的自动化机械装置。作为智能制造环节不可以获取的一部分,它的主要作用是代替工人完成例如金属加工、码垛/搬运、橡塑、抛光、装配、机床装卸、分拣等危险性高、密集繁琐、重复性大的工作,并在精度以及速度上超越传统工人。所以在各行业中得到了广泛的应用。

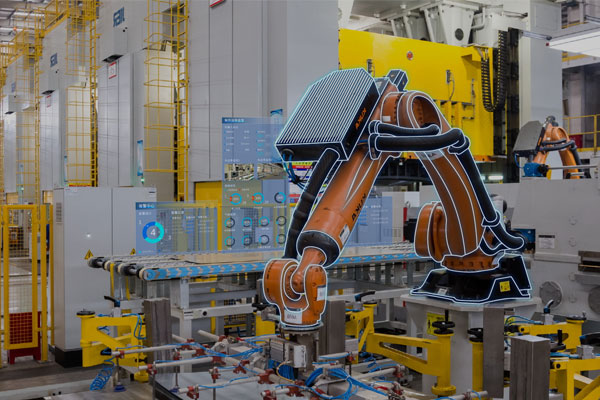

机械臂数字孪生系统以智能生产线机械臂为基础,利用数字孪生技术,对机械臂物理实体的拓扑结构、运动动力学机理、内部集成电路及各个关键控制器等关键信息进行1:1三维数字化建模,再融合其在全生命周期中产生的历史数据和实时反馈信息,在虚拟空间中建立与实际物理对象相互映射的虚拟实体,实现对对生产设备的状态监控、生产工艺优化及故障预测的目标。

机械臂数字孪生系统的构建涵盖从多模型融合角度构建数字孪生模型,到将涉及智能制造全流程的多种异构模型进行集成,最后融合到数字孪生体模型中等全过程。

1. 机械臂数字孪生系统构建

1.1 机械臂数字孪生体模型

机械臂数字孪生体模型构建主要包含机械譬拓扑结构、运动动力学机理、内部集成电路以及各个关节控制器的数字化,以实现物理实体的在虚拟空间的精准映射。

在数字孪生虚拟空间中,机械臂具有不同生命周期、不同侧面的多个异构模型,具体包括三维设计模型、虚拟样机仿真模型、轨迹规划模型及数据驱动故障诊断模型等。在构建机械臂数字孪生模型时,需要将上述模型进行集成融合。

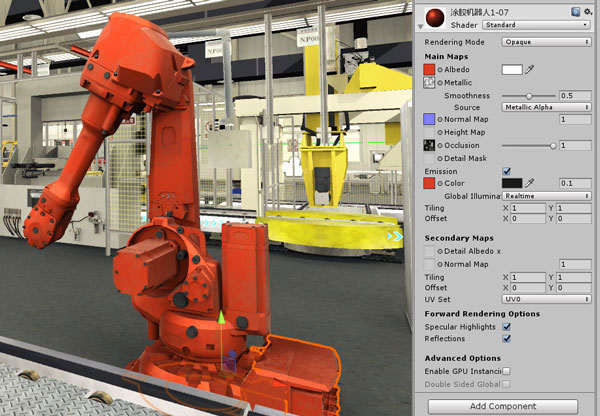

1.1.1 机械臂三维设计模型

智能装配机械臂三维设计模型包括机械装配体拓扑结构、机械臂零件几何描述等信息,为数字孪生多模型融合提供三维外观信息。

1.1.2 虚拟样机仿真模型

机械臂虚拟样机模型反映了产品对象的功能和性能,主要表征机械臂运动学和动力学特征,使用数学模型来描述其对应的实体机械臂的运动状态。机械臂虚拟样机形成于三维设计阶段,通过融入产品全生命周期的闭环反馈过程,进行虚实融合和模型迭代,实现面向PLM的多层次仿真。

1.1.3 机械臂轨迹规划模型

作为装配单元的机械臂,需要实现动态抓取柔性上料机中位置不确定的物块,因此轨迹规划模型也是智能装配机械臂数字孪生的重要侧面。

在数字孪生虚拟仿真环境中构建机械臂轨迹规划模型,可以用来测试和验证轨迹规划算法的实际效果及其可靠性,最终利用虚拟空间的轨迹规划策略来驱动、控制实际机械臂的运行轨迹。

1.1.4 机械臂故障诊断模型

构建机械臂数字孪生体的意义之一,在于可以通过虚拟环境的动态仿真,对物理实体的某些随时间变化的属性进行模拟和预测,即利用数字孪生的反馈信息,通过赛博空间到物理空间的映射,对实际对象进行调整和干预。

机械臂故障诊断模型针对PLM的运维售后阶段,引入数字孪生故障诊断模型,可以充分利用从机械臂采集而来的历史运行数据,运用数据驱动故障诊断的方法,对机械臂磨损情况、故障信息进行有效的预测和分析。

1.2 实时数据采集与传输

通过生产线上机械譬配套的传感器设备,将机械臂在相同工况下运行的历史轨迹、关节力矩等数据进行采集、存储到配套的数字孪生数据库中。并结合信息融合方法,对实时数据、历史数据、机械臂数字孪生模型进行信息上的融合,实现机械臂实体动态映射到虚拟数字孪生模型库。

1.3 虚实双向交互

物理实体与数字孪生虚拟实体间存在着双向交互关系,物理实体的运行状态数据通过虚实双向交互通道实时同步至数字孪生模型,而数字孪生模型调用各类算法求解的计算结果或决策指令通过该通道下达至物理实体,实现虚实联动。

同时,在数字孪生模型中对物理实体运行状态进行实时仿真,计算实际生产运行过程中的偏差。

1.4 基于模型融合的集成仿真

基于多模型融合的集成仿真涉及的技术关键点包括模型异构信息提取、异构信息交互融合、模型转换管理系统、模型间数据关联及多模型融合仿真;而构建数字孪生虚拟现实融合场景,可以应用于生产订单资源配置、生产工艺流程仿真、供应链信息管理、数据可视化集成和多机械臂协同调度等。