数字孪生是一项涵盖多维度技术、多方面实施流程、体现多维效果的综合性技术,正在对流程、环节、维度以及平台层面不断带来改变。作为一个由物理实体与孪生模型结合成的、可以连续优化的交互系统,数字孪生系统已被广泛应用于车间订单排产、产品设计、工艺优化 、设备运维以及优化决策中。

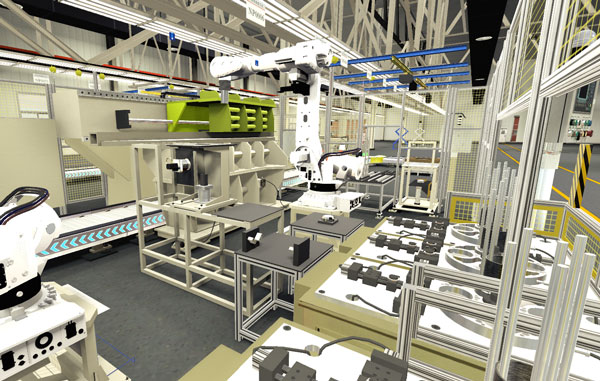

生产车间是一个多技术的复杂组织体,数字孪生技术应用于生产车间,首先对生产线的生产车间以及工艺流程进行数字孪生体建模,再通过对现场不同设备和产品的生产数据进行实时采集、分类、存储和分析,实现生产行为、状态和动作实时、全面的映射 。数字孪生工厂解决方案实现了产线实时映射、预测性维护、虚拟调试 、三维综合展示以及历史数据回放等功能, 可以有效地进行生产过程决策优化和资源合理配置。

同时,在生产线数字孪生系统中建立 AR/VR远程交互平台,还可以实现专家与现场的实时远程交流互通,通过 VR 仿真对不在身边的设备进行维修,并将维修的方法及步骤实时同步到现场虚拟模型,更加直观有效,提高设备的使用效率与寿命。

1.数字孪生工厂解决方案架构

生产线数字孪生系统的架构分为现场层、通信层、模型层和功能层。

1.1 现场层

现场层是生产线的主体,主要包括人员、加工设备、机器人、AGV、产品 / 零部件以及立体仓库等实体,以及能够进行数据采集与通讯的工控机、PLC、传感器、RFID读写器等功能部件 。

它为数字孪生结构各层提供数据来源、实体支撑和系统资源。通过物理实体与功能部件有机结合,实现了生产线零件加工、产品装配、物料流转和立体仓储等生产过程。

1.2 通信层

数字孪生技术实现的基础在于通信层获取高质量数据和高速度传输数据,从而可以迅速获得准确的数据正确表征物理实体。目前车间的数据采集主要是在生产、加工、物流等设备上安装传感器,然后由数据分析软件采集汇总。

1.3 模型层

模型层是数字孪生系统结构的核心,它由数字模型和孪生模型构成,是实现产品设计、产线管理、设备监测、故障预防和优化决策等各种功能最关键的部分。

其中,数字模型是生产线实体的真实写照,是对车间实体对象的映射。孪生模型由规则模型、行为模型、特征模型和预测模型相互耦合集成,在虚拟的数字空间内进行物理实体的数字化重建,实时映射生产线的生产活动,包括作业状态、生产决策、物流状态、仓储状况等,从而可以对物理实体系统进行预测、优化与管控。

1.4 功能层

功能层基于人机虚实交互,以数字模型和孪生模型为支撑,为生产线的产品设计、订单排产、生产制造、质量检查、物流调度、故障诊断等方面提供相关服务,包括生产过程监控、错误报警反馈、生产状态看板、历史数据回溯、生产质量评估、故障原因查找、车间布局优化、生产方案优化等功能。

同时,功能层建立了基于虚拟现实 ( VR )、增强现实 ( AR ) 以及混合现实 ( MR ) 技术的生产线虚拟模型,可视化程度较高。通过VR/AR/MR 技术将虚拟与现实的信息融为一体,操作人员可以在在虚拟世界中更为高效、直观地了解生产过程信息和设备联系。因此,功能层是实现自动化设备的信息化控制提供服务平台,是孪生数据管理应用的客观体现。

2.生产线数字孪生系统关键技术

2.1 生产线逆向建模技术

数字孪生建模的目的在于真实地再现生产线中物理实体的几何形状、特征、行为和规则等。这些高保真的虚拟模型不仅与物理实体的几何形状保持一致,还可以实时模拟实体的行为、状态和功能。

2.2 多源异构数据采集

生产线数字孪生体通信层采用基于OPC-UA的统一架构获取多源数据。在通信层的网络架构中,UA 服务器置于产线控制系统,通过工业以太网或现场总线实现现场机器人、可编控设备、RFID 读写器等现场设备的互联 ,同时获取以上设备控制部件的端口数据。服务器汇总现场数据和设备信息后,将其转换为支持 OPC-UA 协议的数据,实时采集、存储以及分析现场层数据。此外,MES 数据可以通过 API 端口获取,也可以通过共享数据库的方式抓取,现场质检原始数据,可以通过 TCP 通讯获取。

2.3 实时数据处理技术

随着产品的生产流程,数据不断增多,数据量的规模也不断变大。通过数据处理中心进行实时数据采集 - 数据过滤 - 数据存储 - 数据分析等过程,实时更新物理实体的生产数据,为孪生模型仿真分析、智能决策提供支撑。

3. 生产线数字孪生系统关键功能

生产线数字孪生系统的核心在于产品生命周期的管理,通过采集全面、实时的数据信息,对物理实体层的生产行为、状态和动作进行实时映射,进而实现产线预测性维护、虚拟调试、三维综合展示以及历史数据回放等功能。最终达到资源合理配置和生产过程优化决策的目标。

3.1 生产线实时映射

生产线通过数字孪生虚实融合的最终目是实现产线运行的实时映射,为生产过程监控与决策优化提供基础服务。

为了实现生产线数字孪生体对实体的实时动作、行为和状态的映射,主要包括当前生产产品的型号、生产设备状态、生产线的产量、质量与能耗等 。

我们需要对正在运行的生产线,建立的设备工艺模型、工位间逻辑模型、产品状态模型以及信息系统数据间的关联。

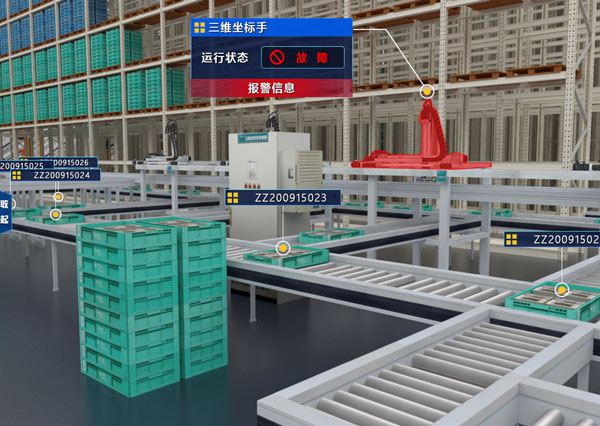

3.2 预测性维护

利用智能传感技术实时采集产线故障数据、设备状态参数及物流监控等生产过程数据,通过生产线数字孪生系统优化决策,预测性维护产线故障,岀具故障分析报告。最终,通过对生产线物理实体实时状态和历史状态的真实反馈,实现孪生体的自主学习、预测分析和优化决策 。

生产线数字孪生系统预测性维护主要功能 :

3.2.1 实时跟踪生产线异常 ;

3.2.2 通过数据分析,关联异常事件与对应信号,建立故障数据模型;

3.2.3 生成对比分析报告,方便人工分析 ;

3.2.4 根据设备故障模型,实现故障提前预警,例如传感器数据中的异常、设备维护保养周期优化等 。

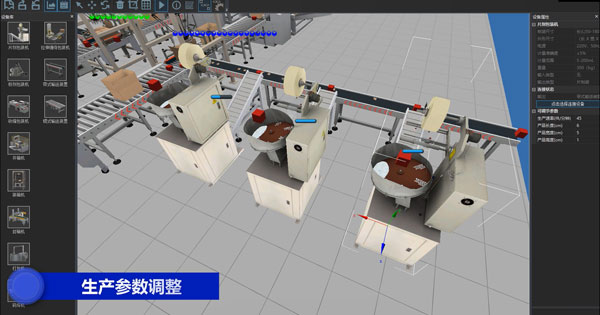

3.3 虚拟调试

在实时映射功能基础上, 开发岀了生产线虚拟调试仿真环境。需要虚拟调试时,将产线设备连接到虚拟调试系统;虚拟调试结束后,可以快速将设备切换到实际产线;为了分析、验证和调整正运行的生产线上的问题,可以随时切换到虚拟环境。这种仿真环境能够在设备不运行情况下,验证生产线控制程序,避免长时间且昂贵的生产停顿,提高改造效率。

3.4 三维可视化综合展示

生产线三维可视化信息界面可以在三维空间中悬浮、贴附在三维模型表面或者悬停在主窗口周边,可以对产线设备和产品静态信息、动态信息以及信息化系统的各功能模块数据预警、故障警报等进行展示。

在生产线数字孪生系统的三维环境中,生产线运行与状态与现场一致,放大、缩小、旋转、悬停触发等三维交互。同时,还可以推送实时信息,如生产线故障预警等数据,可以通过弹岀窗、微信信息等方式,推送至相关负责人 。

3.5 历史数据回放

生产线中一些复杂的物理系统常常很难建立精准的孪生模型,通过解析数理模型的方式无法精确地进行现状评估和决策优化。因此,数字孪生体需要利用系统的实时运行数据以及历史数据,对数理模型进行修正、更新以及补充。通过融合运行数据和系统机理,能够更好地进行实时动态评估。

现场储存的数据主要有实时信号数据、信息系统业务数据以及视频监控数据等,三类数据之间存在相互关系,读取历史数据时,根据时间可以实现同步读取,还原历史状态。

利用 VR/AR/MR 的 3R 技术通过对产线历史数据进行回放,可以在三维虚拟环境中,再现故障发生前,生产线设备的异常以及产品状态;可以根据历史数据时间,调取对应时间的现场视频监控;结合实时信号和信息系统数据,还原历史数据对应的看板信息,辅助管理人员更好地分析故障原因。