1. 数字孪生工业应用背景

制造业是工业化和现代化的主导力量,是国家综合实力与国际竞争力的重要基石。当前中国的工业制造已经发展到了高度自动化与信息化阶段,在生产过程中产生了大量信息。但由于信息的多源异构、异地分散等特性,在工业生产中没有发挥出应有的价值。

随着物联网、大数据、人工智能、虚拟现实等新一代信息技术的快速发展与深度融合,推动着制造业生产方式向数字化、网络化、智能化的方向加速迈进。

而作为多类数字化技术集成融合和创新应用的数字孪生技术,其基于建模工具在数字空间构建起精准物理对象模型,再利用实时 IOT 数据驱动模型运转,进而通过数据与模型集成融合构建起综合决策能力,推动工业全业务流程闭环优化。

2. 工业数字孪生解决方案

工业数字孪生解决方案基于生产过程的真实数据,为工业产生过程中的物理对象创建了虚拟数字副本,并将物理设备的各种属性映射到虚拟孪生空间中,实现工业物理工厂与数字孪生虚拟工厂的虚实交融与精准映射。

管理人员可通过虚拟数字孪生空间中查看、分析、并管理整个工厂的生产过程,实现异常问题精准定位,以辅助优化资源配置。同时在真实生产数据的驱动下,实现工厂生产要素、生产活动计划、生产过程等在虚拟孪生空间的同步运行,辅助寻找工厂生产和管控最优生产运行模式,提高生产效率及设备运维能力。

3. 数字孪生工业应用场景

在工业领域,数字孪生技术主要专注于为智慧工厂、智能车间和智能设备构建数字孪生体以保障生产。

3.1 数字孪生工业应用场景1:工业数字孪生技术在工厂的应用

工厂级数字孪生应用需将工厂业务流程的全面贯通,通过对财务、人员、供应链等方面的智能管理,为工厂决策提供数据支撑,在工厂层级实现调度一体化、监测实时化、管理透明化,分析智能化、决策自主化,打造数字孪生透明工厂。

数字孪生透明工厂的构建,一般应从工厂设立之初就进行整体规划,从工厂周边环境、厂房布置、数据通信网络、产线运营调度等多个维度考虑,才能实现工厂的透明化管理。

工厂级数字孪生应用案例:

工厂级数字孪生技术在国内的应用主要以工厂可视化监测、旧厂房的优化和新厂房设计布局优化为主。

某造船集团,为解决仓库点多,占用面积大,物流搬运落后等问题,通过数字孪生技术打造了船厂物流仓储集配智慧化物流配送中心,对造船生产物资和物流供应链进行系统优化与创新,建立内部生产物资和物流配送体系。

某家电集团,通过数字孪生技术进行老厂区生产物流优化设计,解决纷繁交叉的厂区物流、十几栋多层楼面设施之间的物料搬运难题。

3.2 数字孪生工业应用场景2:工业数字孪生技术在生产线的应用

生产线级数字孪生应用面向整条生产线,覆盖产线布局优化、生产流程仿真、能耗分析优化、生产排程优化、生产协同优化、设备运维等场景。生产线级数字孪生应用相比于工厂级相对广泛,得益于生产过程的监测技术已相对成熟。

由于对新生产线进行数字化设计或者对现有产线进行数字化改造技术相对成熟,生产线级数字孪生实施成本相对较低。目前生产级数字孪生应用逐渐拓展至能耗优化、状态报警、故障定位等场景。

生产线级数字孪生应用案例:

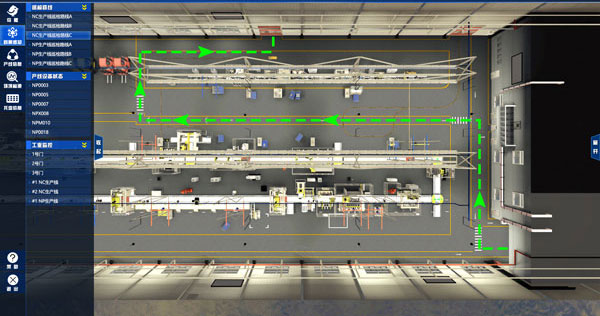

国内某车企为实现车间生产过程的数字孪生,提高生产过程的透明度并优化生产过程,携手灵图互动开发的发动机生产线数字孪生系统,通过多数以千计的传感器和设备的及时数据,结合1:1还原的孪生模型,实现远程产线生产监控、低库预警、质量溯源等功能。

3.3 数字孪生工业应用场景3:工业数字孪生技术在设备的应用

设备级数字孪生的应用与工厂级、生产线级相比更为成熟。当前数字孪生技术在设备层的应用主要通过数字孪生系统的深度分析,完成设备的故障分析、寿命预测、远程管理等功能。当前主要应用于设备的故障诊断、预测性维护、运行参数优化等。

设备级数字孪生应用案例:

国内某电厂发电机组,利用速度传感器、加速度传感器等对发电机组的各项参数监测,利用采集到的数据,结合历史数据、设备参数构建高保真的发电机组数字孪生模型。将物理模型产生的温度、转速、电流等实时信息以及扭矩、应力等仿真数据与虚拟模型同步;利用采集的数据驱动仿真模型,实现对发电机组的健康管理、预测性维护、故障诊断 优化运行服务等。

4. 数字孪生工业应用场景构建

在数字孪生工业应用场景构建中,数据是基础,模型是核心,平台是载体。

工业数据包含从设备控制系统采集的plc信号、设备传感器的实时数据,和工厂业务系统(如SCADA、MES、LES等)采集的业务数据、以及反映空间构造与外观的三维模型数据,有了这些数据,就可以对工业设备运行情况进行基础的模拟,在此之上,结合混合仿真模型(机理仿真、事件仿真、系统仿真),将模拟的过程落地到平台,从而提供预测、决策、诊断的能力,同时将优化的结果反馈指导到物理世界的运行生产中去,形成完整的数据闭环。

我们可以从如下几个维度来构建数字孪生的能力:

3.1 基础能力——可视化能力建设

3.1.1 模型渲染

在模型导入场景之前,需要利用开源软件及脚本进行一个预处理,通过预处理后形成一份标准的场景模型数据,保存到平台的数字资产库,场景加载时从资产库中拉取数据,并通过底层渲染引擎进行渲染。

3.1.2 实现深交互

在用户交互层面,打破空间和时间的约束。

1)空间尺度中,实现任意拆解、微观宏观自由切换、多视角观察。

在设备和部件阶段,他们分别是单体/聚合型单体,支持爆炸和透视视图,查看细节。产线是一个排布型关系,支持俯视、漫游视图。园区是由产线和建筑组成,是一个排布或者嵌套的关系,支持漫游、下钻、宏观俯视;

2)在时间尺度中,实现可回溯的能力

由于数字孪生体本质上是一份数据,场景是由这份数据驱动生成的,工厂生产过程中的所有事件都会被记录下来,保存到这份数据中,那么如果需要回溯某端历史时间中发生的事件,只需要读取相应时间节点的数据,便可看到相应的画面,就像拨动影片播放的进度条一样,方便追踪查找并实现纠正。

3.2 基础能力——高精度孪生能力建设

孪生的精度主要依赖于数据的质量,采集到的数据越完整、颗粒度越小,数字孪生场景的刻画就越精细,但是根据工厂信息化程度不同,采集到的数据并不一定能支撑高精度还原的孪生场景。

为了使场景更趋近真实,我们从传感器拿到数据后数需要对数据进行加工处理,例如:

物理引擎,碰撞检测,动力学模拟,插值计算。

算法分析,利用机理模型、机器学习等方式进行动态仿真预测。

平台配置,通过路径排布的方式配置路径动画的坐标序列。

3.3 平台化能力建设

在工业场景中,不同行业在业务上有较大的差异,比如汽车行业与水泥行业,在场景表现形式上就很不一样。所以在平台架构的设计上,既需要兼顾不同行业的差异化,也需要考虑行业内的标准化复用,做到可扩展,可沉淀。为了解决这个问题,数字孪生平台可以采用类似于游戏引擎的分层设计,主要包含了数据资产管理、渲染层、场景编辑层。

3.4 深度仿真能力建设

通过上述几个能力的建设,我们可以构建出与真实物理世界中一比一还原的虚拟场景,但是在这个场景中仅仅能查询目前及过去发生的事件和状态,这还是远远不够的,我们还需要降低未来可能存在的风险,这有两种可实现的手段:一种手段是能够提前感知设备存在的风险,即风险感知能力,另一种是能够提前预估、识别设备变更的风险,甚至说可以自动制定风险最低的变更方案;这就需要具备对工业场景的深度数字孪生仿真能力,同时仿真手段也是现场创新方案试错的必备能力,为了达到这个目标,后续还需要融入仿真算法模型。