数字孪生技术在钢铁行业的应用,通过数字孪生技术将工艺生产仿真模型算法与虚拟工厂进行结合,可以通过虚拟世界的仿真计算结果指导生产、辅助决策、改进工艺,有效避免生产过程中出现的不可预知因素,提高生产效率。

1. 钢铁数字孪生系统开发流程

钢铁数字孪生系统开发分为三个阶段:

第一阶段,实体工厂的静态虚拟化。将工厂内部的厂房、设备、管线等设施通过BIM(Building In⁃formation Modeling)技术进行建模。模型不仅包括了静态物体的外观尺寸信息,还赋予了模型设计阶段的各种设计参数,区别于以往的三维逆向建模方式,BIM模型丰富的属性信息为后续模型应用提供了无限可能。

第二阶段,实体工厂的动态关联。通过现场传感技术和数据传输手段将现场的实际情况反馈到虚拟工厂,将现场设备的运行状态、环境状况与采集到的实时数据进行关联,驱动虚拟场景内进行随动,建立虚实世界的动态关联关系。

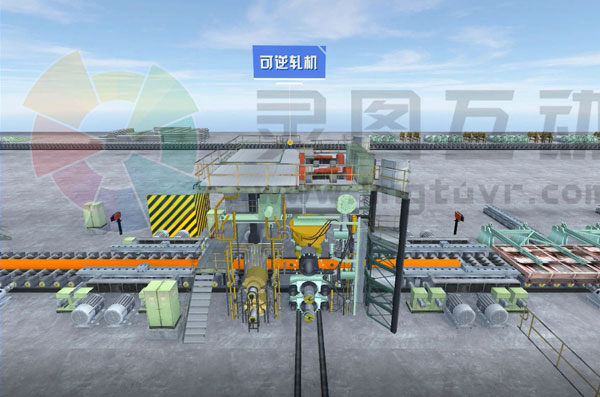

第三阶段,生产工艺的仿真与反馈。通过智能算法,将复杂的生产过程数字化,通过若干个关联性强,耦合程度复杂的因素进行建模,形成仿真算法并在虚拟工厂环境中进行实验,往往可用于新产品的试制、现有产品的升级改造,以及工艺过程的优化。在虚拟平台进行仿真测试,一方面可以直观反馈运行结果,另一方面可以极大程度减少改进过程中的生产资源占用和能源消耗。

2. 钢铁厂数字孪生可视化解决方案功能

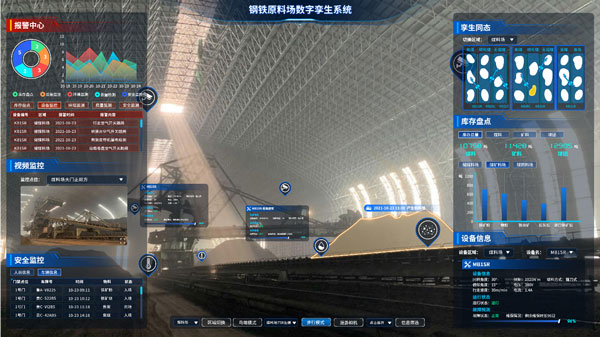

2.1 数字孪生系统可以对实时数据的收集、对生产关系的仿真。钢铁企业日常生产过程中的仿真生产涉及到方方面面。在原料系统中,对于散装料料库如何高效利用的问题一直是工艺生产研究的重点,通过数字孪生系统模拟料条内如何布置不同的散装料,将堆取料机和皮带输送系统进行建模,有效指导散装料贮料作业。在烧结系统,通过模拟布料厚度、烧结温度、风阀开度等烧结过程,可有效控制烧透点,直观显示效果。在炼钢车间通过数字孪生技术构建真实比例的三维场景与设备,将天车倒运过程进行模拟,三维场景内划定不同的天车运行路径合理规划,提高生产效率降低设备利用率。

2.1.1 设备管理

主要包含产线设备在线检测、设备点检维修管理、设备作业率、设备资料关联。

2.1.2 工艺优化

主要包含过程参数、系统特性;实时诊断的生产故障;质量缺陷、设备精度。

2.1.3 产销管理

主要包含营销业务综合分析;原辅料进、销、存、盘、退信息展示;铁水包运转动态监控;产量进行计划管理、高效管理、记录管理。

2.1.4 质量管理

主要包含铁水质量管控、质量分级报警、全流程质量跟踪。

2.1.5 物流管理

主要包含整体物流跟踪;倒运车辆实时跟踪;进出门视频、计量衡集成。

2.1.6 环保管理

主要包含污染源源头监测、环保设施管理、环保排放监测。

2.1.7 能源管理

主要包含多种能源动力介质的实绩;系统指标、工序指标、重要能源设施。

2.2 VR技术作为数字孪生技术的延伸可有效应用于钢铁企业产前培训和考核,使员工在不进入实体环境的情况下完成对生产过程的直观感受和培训,尤其在炼钢、炼铁等复杂危险的环境下,实体培训不仅危险系数高,还会占用正常的生产和检修时间。通过数字孪生系统搭建的模拟工厂,场景还原度高,还能产生互动。

3. 钢铁数字孪生可视化解决方案应用价值

钢铁厂数字孪生可视化解决方案应用的价值点在于融合不同业务系统的数据在同一平台进行集成展示。如针对公司领导层,更关注于企业生产经营数据的集成、能源环保等关键业务系统的数据反馈、生产资源的指挥调度等信息。通过数字孪生平台从各业务系统中抽取数据,直观反应在三维立体场景中,提升数据的获取效率;针对产线级生产管理,数字孪生平台可将生产过程的仿真结果通过三维画面和场景进行动态呈现,提升仿真试验性生产的效率和直观性,同时对于日常生产经营活动,数字孪生系统抽取设备管理系统的设备运行参数、检维修关键提示记录,抽取MES生产经营数据方便用户直观获取生产资源组织;针对车间级应用,数字孪生系统可集成数字化交付成果,依托BIM设计成果与可视化技术形成可视化资产管理平台,方便用于查阅管辖范围内各关键设备的全生命周期数据。三维场景内部的生产数据集成使数据监控的过程更加直观。