钢铁工厂数字孪生可视化平台利用三维建模、数字孪生等技术,将物理工厂中的实体模型及业务模型转化为虚拟工厂的信息模型,实现物理工厂与虚拟工厂的实时精准映射,在虚实数据交互联动中,可全方位展示和综合分析生产全要素,及时调整生产工艺,优化生产参数,进而提高生产效率,及提升各管控岗位对工厂运行状态和信息的全局掌控能力。

数字孪生三维可视化技术在钢铁工厂中的应用主要涉及有钢铁工厂机组层面和钢铁工厂厂级层面。

1. 钢铁工厂机组层面

在冷轧智能集控系统机组级的数字孪生三维可视化应用中,作为局部产线可视化方面的支持系统,系统为用户提供设备模型及动画展示、产线运行及数据展示、生产安全点检及培训三部分。

1.1 设备模型及动画展示

设备建模是钢铁工厂数字孪生可视化平台的基础,因为很多产线在设计时已经有完整的BIM模型,因此机组模型可以从BIM中导出处理,也可以在三维软件中重新构建。如果是使用从BIM导出的模型,则需要手动进行轻量化的工作,同时在模型导入到UNITY后进行场景切分,以确保一个场景中容纳的设备模型数量合适;如果通过三维软件重新构建,则可以更好地对设备的外部形态进行贴图,在展现效果上更有保证。

设备模型建立好后,要针对设备本身的单体动作进行分析,对设备的不同动作部分进行拆解,以确保在设备模型被数据驱动后运行正确。同时每个设备要具备自己的设备面板,一方面展现设备的基础属性信息,一方面对于设备运行的实时数据进行监测,这也是数字孪生三维可视化功能在智能集控系统中的核心应用。

值得注意的是,物料是钢企生产的核心,是所有工艺手段的施加对象,因此对物料进行建模和动作模拟也是重要的一步。因此在设备建模的过程中,系统也需要将产线中的不同物料进行建模,并根据物料在不同阶段的特点进行材质敷设,以保证物料在不同阶段的形态正确。

1.2 产线运行及数据展示

在设备建立了模型和动作之后,首先需要将设备组装成产线,使不同的设备之间按照产线的生产工艺逻辑联合动作;然后系统通过数据采集,综合采集产线中所有设备及其物料的生产数据、动作触发、形态状态等全部数据,将数据和产线模型组进行数模结合和接口联调,以达到通过真实数据驱动模型能完全映射生产过程的效果。

建设智能化系统的核心是改善物料的生产品质,加快生产流程,达到节能增效的目的,因此在产线模型的数据能够正常运作之后,就需要将物料附加到产线之中,以物料为核心展现整个产线的生产数据,比如产量、生产效率、作业率、成材率、目前物料的监视、是否有故障发生等等。同时也可以在产线级数字孪生三维可视化系统中挂载数学模型的运算分析结果,比如加热炉段的炉内温度场模型、退火曲线模型,可以在三维炉膛中全方位看到各个位置的温度变化;也可以挂载图形可视化系统的识别分析结果。对相较于过去传统的二维呈现界面,三维可视化系统具有更直观、更真实、更多维度地展现生产进程和数据分析表达的能力。

1.3 生产安全点检及培训

在机组级的产线运行及数据展示功能之上,数字孪生三维可视化系统还向用户提供了生产安全点检功能,来保障机组的安全稳定运行。三维可视化技术使得过去的传统点检功能有了质的飞跃,在加装可佩戴式增强现实设备之后,用户结合现实中的点检和虚拟工厂数据,可以快速方便地完成日常巡检点检。

在数字孪生三维可视化系统建立所有的设备模型及动作,并将设备组装成产线之后,还可以以此为基础建立生产过程培训系统,包含安全生产培训、操作流程培训、工艺原理培训、关键设备拆装过程培训等等。有了三维可视化技术的支撑,整个生产过程培训系统脱离了枯燥的文本表格,变得生动有趣,拥有很强的可交互性,并且随学随测,直接判定掌握培训情况,同时虚拟设备和现实设备的精准映射,使所学知识更加系统准确。

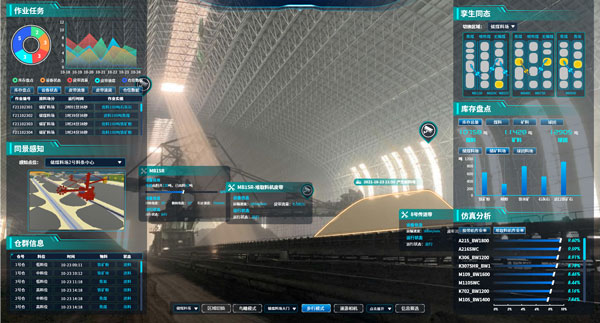

2. 钢铁工厂厂级层面

智能集控平台在钢企最大的改善是管理钢企全流程的生产执行过程。要着眼于集中管控所有车间的生产数据,需要集中全厂的工艺专家改善全厂生产过程的工艺水平,以提高生产效率和产品质量,并通过集中管控减少企业人员。所以在此基础上诞生的厂级数字孪生三维可视化应用成为了钢铁工厂新需求的新实践。

2.1 工厂厂区模型建立及数据展示

数字孪生三维可视化系统首先要按照钢铁工厂厂区到车间、楼宇到机组的层级进行逐层建模,清晰地展示厂区的大致形态、车间的分布、重要生产中心和楼宇的位置、车间的机组及库位的布置等相关信息;然后,将采集到的各个机组实时生产分析数据,归集到工序、车间的各项综合指标数据,展现在全厂、车间层面的看板上。同时系统会建立从厂区建模到具体的机组级数字孪生三维可视化系统的跳转,用户可以在不同范围、不同维度全方位地把控钢铁工厂的生产状况。

2.2 安监环保数据展示

对于钢企这种工业制造企业,安监环保是近几年工作的重点,对于全厂危险地区的监控、危险源的基础传感数据的采集和展示也是厂级三维可视化系统的关注目标。数字孪生三维可视化系统接入厂区的视频监控系统,并且可以根据用户需求查询历史监控记录,并将该功能集成到三维可视化系统中,以统一展示。另外,还要对厂内重点区域和重要危险源进行建模,并给予醒目的标注与示意,同时结合操业文档、安全规程文档、重大危险源管理文档等,当用户点击这些模型时,将显示规定的操作注意信息。

2.3 道路物流数据展示

在厂区的库位和主要马路的建模基础之上,规划车、船进入厂区后的行驶路径,并对物流规划进行动态呈现,以标注的形式叠加在厂区模型上。在系统接入车辆跟踪信息之后,车辆在厂区可以获取到指定接送货物库的路线指引。

钢铁工厂数字孪生可视化平台通过仿真模拟、预测验证和生产过程优化等方式,可实现钢铁工厂制造流程生产、质量、设备、能环等信息的横向、纵向集成,以提高工厂各管控岗位的协同管理效率和上下游工序的饰同作业效率,进而实现各业务职能的便捷化。

推荐案例:灵图互动钢铁原料厂数字孪生系统