智慧园区能源管理数字孪生可视化平台结合智慧园区发展需求及能源管理系统应用要求,利用数字孪生技术,对实际园区从生产到综合办公等全要素进行1:1建模,再集成融合现有的多源异构数据,在计算机中复现真实工作场景,虚实交互联动中,实现对园区能源智能化管理,帮助园区企业在实际投入生产之前即能在虚拟环境中优化、仿真和测试;同时在生产过程中也可根据能源使用情况及生产效率情况同步优化整个企业流程,最终达到节能降本的目的。

1. 智慧园区能源管理数字孪生可视化平台应用的关键技术

数字孪生技术在智慧园区能源管理应用方面有如下几个技术关键点:

1.1 建模

面向能源管理系统耦合建模。从机理模型出发,构建多颗粒度复杂融合模型架构及动态模型框架;然后再收集业务数据,基于事件驱动来构建数据模型,实现与物理数据交互。

1.2 特征提取

首先对能源管理各业务数据进行训练,明确有用价值,降低数据复杂度,另通过机器学习等方法,对机理模型进行优化,降低计算量。

1.3 异构模型集成

针对能源管理系统复杂异构系统,构建自适应数学算法架构,尽可能实现不同模型的数学求解。

1.4 自主学习

利用数字孪生系统与真实场景的虚实映射,为能源管理系统提供辅助决策支撑,并在此基础上实现自主学习和自我完善。

2. 智慧园区能源管理数字孪生可视化平台的建设

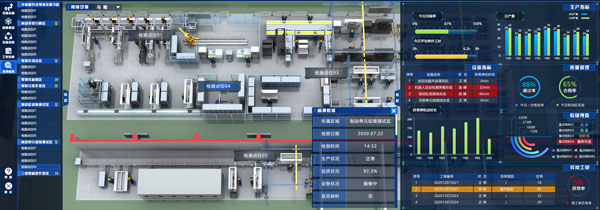

智慧园区能源管理数字孪生可视化平台的建设主要涵盖构建工厂虚拟仿真平台、构建机器人仿真环境以及多源异构系统集成等三大步骤。

2.1 构建工厂虚拟仿真平台

构建未来的数字化产线的虚拟仿真模型,结合混线生产订单、产品工艺、物流的转运策略、轮班安排、生产线布局、人员安排等,通过虚拟仿真对产线性能进行分析和优化,包括物流瓶颈、产能和订单等。实现对未来工厂生产线的性能分析及日常排产优化,通过工厂虚拟仿真平台对未来的数字化车间生产线进行虚拟仿真,在生产线设计阶段了解生产线的产能、瓶颈、设备利用率、人员配备、存放区大小,并根据发现的问题进行优化,最终得到较优的生产线设计方案;在日常的生产过程中,根据 MES 排产结果在虚拟的生产线中进行模拟生产,了解产品的交付情况并优化排产结果以满足及时交付要求。

2.2 构建机器人仿真环境

构建未来的数字化产线工位的三维模型,包括加工中心、上下料机器人、工装夹具等,模拟和优化机器人的运动路径并最终生成机器人的控制程序。在虚拟环境中实现机器人运动路径规划并实现离线编程,未来的数字化车间生产线将实现自动的物流配送及机器人上下料,在生产现场进行机器人的运动示教将占用大量的生产时间并产生安全隐患,建立生产线的双胞胎,即可虚拟的环境中规划机器人无干涉的运动路径,模拟机器人的物料转运过程并优化运动路径,最终生成可用于控制真实机器人运动的控制程序

2.3 多源异构系统集成

通过与MES 系统、MDC 等系统集成,构建未来的数字化产线的三维模型,并动态实时展示各设备的状态、设备的保养信息、设备的加工信息等内容。实时将现场设备状态、加工情况、装配情况等传递到虚拟仿真工厂,虚拟仿真工厂漫游者将结合用能情况查看生产现场的状态,并在机器人仿真的基础上,以实际的 PLC 控制信号驱动虚拟环境中的生产线,验证控制程序逻辑及信号的正确性,缩短现场进行生产线调试的时间。进而对生产现场监督查看及适应性调整,实现节能化生产及柔性生产。

智慧园区能源管理数字孪生可视化平台通过数字孪生应用技术可以在全息镜像的展示环境下,重新规划管线布局、能源类型等匹配关系,同时也可以与增材制造相融合,这将缩短升级改造的建设周期能源管理系统远程诊断与运维,各能源设备的数据信息可在数字孪生系统中呈现,包括设备故障类型数据、历史数据、实时数据等,可基于此来更直观地进行运行和维护,为远程诊断和运维提供支撑。