在工业数字化、智能化的时代背景下,智能工厂与数字孪生汽车制造正成为推动汽车产业转型升级的重要力量。数字孪生技术对汽车产线全周期进行数字孪生仿真,不仅可以实现对汽车产线的精准运维管理,更从多个维度优化和改善全生产工艺流程,为工厂运营提供有力支持,助力企业降本增效。汽车产线数字孪生转型升级不仅是技术上的革新,更是企业发展战略的重要转变,随着智能工厂与数字孪生汽车制造的深度融合,未来的汽车产业将更加数字化和智能化。

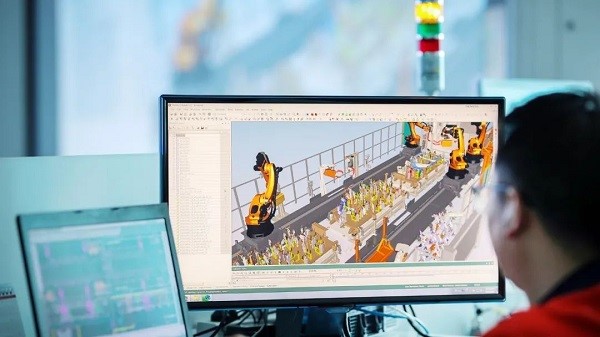

数字孪生汽车制造的关键之一是“仿真”,但实际应用比此更进一步,数字孪生意味着“超越现实”。在仿真应用过程中,充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率等要素,目标在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。在虚拟空间中构建虚拟工厂平台,能够让区域协作脱离地域限制,扩大生产规模。通过对实际生产制造过程进行推演模拟,厂商可以更早地发现缺陷并进行实时改进,减少测试和验证的实际物理损耗。

数字孪生技术在汽车产线的应用价值主要体现在三个方面:研发优化、自动驾驶、预见维护。

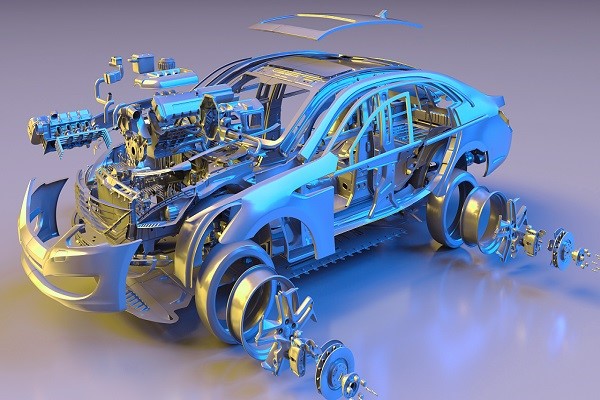

1.研发优化

在传统的汽车行业中,要研发一个零部件,首先需要设计出原型,然后将其装配到车辆上,经过严格的道路测试,并通过产品更新来不断完善。这个过程既耗时又耗资。然而,数字孪生汽车制造中的零部件研发将得到极大的简化。数字孪生技术融合了虚拟世界和现实世界,使得工厂各部门能够提前发现设计和系统运行中存在的问题,从而及时进行调整与优化,大幅减少返工次数,提高了研发效率并降低了成本。

2.自动驾驶

数字孪生技术对自动驾驶的落地也具有关键性的作用。数字孪生系统可以通过收集、计算、操作和执行车辆和城市道路数据,经由感知、决策和执行,系统能够推演并模拟汽车自动驾驶情景,从而发现并解决自动驾驶所遇到的种种问题。在自动驾驶中,长尾场景往往难以预测,而数字孪生技术能够模拟这些现实中难以解决的场景,为自动驾驶的发展提供了有力支持。

3.预见维护

此外,数字孪生汽车制造还为汽车行业带来了预见性维护这一颠覆性变革。系统可以对收集到的数据进行分析,预测可能发生的故障,并针对不同的新形态故障进行分析。最终,系统能够自动进行诊断,衡量出一些原本无法直接测量的指标,从而实现对汽车设备维护的预见,提高了设备的可靠性和使用寿命。

数字孪生技术正重塑汽车行业的多个环节,从零部件研发到汽车生产,再到供应链管理,均展现出其巨大潜力。在数字化和智能化转型的浪潮中,数字孪生技术为汽车制造业带来了前所未有的发展机遇。其虚拟与现实的融合能力,让汽车行业在应对挑战中焕发新生,展现出更加广阔的发展前景。

推荐案例:灵图互动汽车总装车间数字孪生系统