烟草制丝车间数字孪生解决方案综合运用数字孪生技术、生产过程实时可视化监控技术、运行状态在线分析与评估预测技术以及生产过程仿真技术,建立了制丝车间数字孪生体,并在此基础上构建了制丝车智能车间数字孪生系统,可实现在数字空间精准映射制丝车间在物理空间的生产过程、设备布局、设备运行、产品物料等要素或活动,展现物理实体与数字孪生体之间诸多要素的动态联动,让数据穿透各种物理障碍、管理屏障和视觉“死角”,达到隐性过程显性化、车间生产状态透明化的目标。

1. 制丝车间数字孪生解决方案应用

烟草制丝车间数字孪生解决方案通过构建生产前设计仿真、生产中工艺仿真、生产后回溯仿真3阶段生产运行仿真,在数字空间对生产过程进行了诊断分析和迭代优化;利用孪生数据反向优化生产,取得了良好的优化效果,实现了对生产系统的生产过程仿真、优化管理、提质增效。

1.1 生产前:设计仿真

制丝车间作为生产系统,产线规划好坏直接影响其布局。首先,依据生产需求,确定合适的工艺条件和设备;然后,根据场地限制等条件,确定生产线的总体布局方案;最后,对该方案进行生产前的、基于制丝车间数字孪生系统的设计仿真验证。

仿真内容包括生产线基础信息(基建数据如厂房结构尺寸、承载情况等)、生产数据(批投量、预期产量等)、工艺数据(工艺流程、工艺条件)、设备数据(设备的尺寸、作业空间等)、有效的控制信息(系统目标、设计周期、用户偏好等)。在设计时要充分考虑这些因素,结合企业资源知识库得出最终的设计文档。

1.2 生产中:工艺仿真

制丝工艺过程的数字化仿真,目的在于清晰地了解制丝生产环节的物质流、能量流、信息流的输入输出,提前把实体生产线运行时可能产生的种种“人、机、料、法、环、测、能”问题,都在制丝车间数字孪生系统的仿真运行中提前暴露出来,给出解决预案或予以事先规避,同时加深对人机关系的理解。

1.3 生产后:回溯仿真

制丝车间数字孪生系统基于实际生产过程中采集的数据,利用生产模型来进行回溯仿真,以历史数据为依据,运用大数据诊断、自适应优化的分析方法,从过程参数诊断分析、工班差异性诊断分析、设备保障性诊断分析、来料准时性诊断分析、环境条件变化诊断分析、工艺在线仪器测量系统实时诊断分析等方面挖掘导致生产异常的根本原因,并与生产前设计仿真的结果进行指标比对,开展过程诊断分析,对生产各环节进行模型对比、差异评估,寻求改进方法,对生产要素和生产模型进行评估和迭代优化。

1.4 过程诊断分析

利用制丝车间数字孪生系统对过程诊断分析主要包含以下内容:

(1)完成储丝柜剩余烟丝、工艺段计划完成量、产品完成等计划执行情况、班组产量、交班产量、物料投入及产出对比分析、车间作业计划完成情况、生产日报等。通过采集制丝、卷包车间的各类物料的消耗,对物料的投入和产出进行对比分析,为成本消耗核算提供依据。

(2)对设备的运行、保养、维护、维修和备件的使用等情况进行统计与分析,以及进行设备效率统计与分析、设备生产能力统计与分析等。

(3)对计划执行及完成情况进行统计与查询,主要包括计划执行情况、班组产量查询、产出对比分析等。主要完成制丝生产线各工艺段工艺参数实际情况的统计,与标准设定的比较、偏差分析,与相同牌号产品历史参数的对比分析,以及工艺参数分析等。

(4)提供制丝、卷包、成型、动力、企业管理、生产管理、质量管理、仓储管理、设备管理处等生产相关部门的业务报表。包括生产记录统计报表、设备统计报表、工艺质量统计报表分析等。

(5)通过对工单执行过程中实时的生产、设备、质量、工艺、物料等运行和使用情况,进行统计和分析,并自动生成相应的日报、月报等报表,全面实现信息共享,为管理者提供决策支持,使相关管理者能够及时、准确地掌握生产厂生产各个环节的运行情况,以利于合理、有效地对生产进行调整。生产统计分析功能包括生产信息归集、综合查询与分析、生产报表及绩效指标统计等。

1.5 迭代优化闭环

通过制丝车间数字孪生系统对生产过程全要素、全流程、全业务进行综合分析服务,得出“人、机、料、法、环、测、能”在生产全过程的优化能力模型,完成制丝过程“资源配置→监控诊断→迭代优化→资源配置”的闭环,实现生产计划能力逐步调优。

迭代优化服务涉及生产计划迭代优化、人员计划迭代优化、设备作业计划迭代优化、原辅料迭代优化、工艺技术标准迭代优化、环境温度湿度迭代优化等服务。

2. 制丝车间数字孪生系统开发

制丝车间数字孪生系统开发内容如下:

2.1 集成现有信息系统

梳理既有信息系统的设计目标、业务功能组成、边界划分及子系统间的交互接口。既有系统之间要实现数据的互操作。

2.2 构建关键模块机理模型

研究智能车间所需的柔性生产、精益、质量等机理模型和数据模型,在数字孪生的制丝生产线上开展对这些模型的验证。

2.3 开发制丝车间数字孪生系统

为了得到一个要素完整,形、态、发展演变规律都与实体车间几乎一致的制丝车间数字孪生系统,需要完成以下内容的建设:

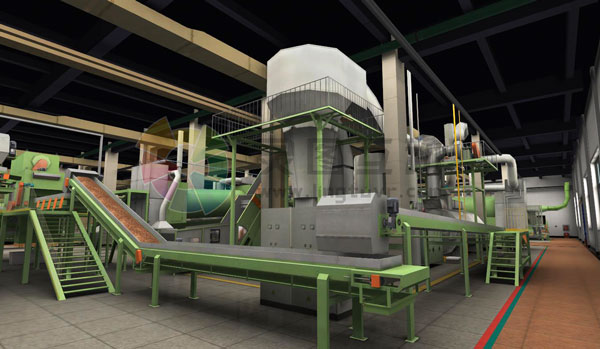

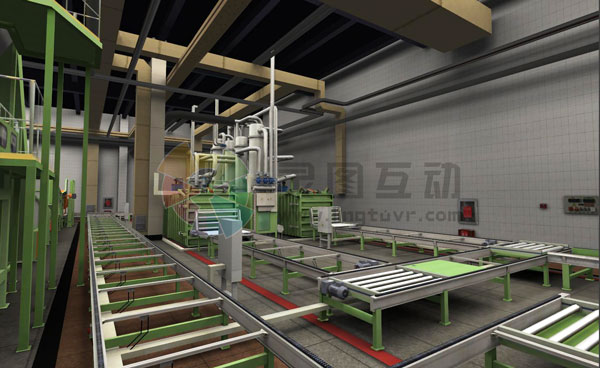

(1)外观形状映射:把制丝车间所有实体设备从物理实体空间映射到数字空间,建立一个形状上精准映射的制丝车间数字孪生系统,让制丝车间数字孪生系统与实体车间的所有设备及产品,在形状上看起来一模一样。

(2)关键动作映射:在数字孪生体上加载运动模型和动作数据,让制丝车间数字孪生系统中的所有数字设备及产品与实体车间的所有设备及产品,在运行动作上一模一样。

(3)变化规律映射:将实体设备的振动、噪声、磨损等模型以及产品的形状和属性变化规律,映射到制丝车间数字孪生系统中。

(4)环境要素映射:将车间里的人员、灯光、动线、温度、湿度等要素映射到制丝车间数字孪生系统中。

2.4 深化数据分析与辅助决策

根据现有业务流程和任务指令,研究不同模型的输入机制、处理机制、输出机制,形成辅助决策。

2.5 优化底层数据采集布局

增强设备感知能力和数据采集能力,按不同模型的数据需求部署传感器,提出对制丝车间现有设备数据采集布局的优化方案。

2.6 提出设备预测性维护方案

依托和扩展现有数据采集点,通过对生产过程不同阶段的仿真和大数据分析,提出对制丝设备进行预测性维护的方案。

烟草制丝车间数字孪生解决方案通过物理实体车间与制丝车间数字孪生系统之间的双向真实映射与实时交互,实现实体车间、制丝车间数字孪生系统的全要素、全流程、全业务数据的集成和融合。并通过数据采集、建模、仿真、分析及优化应用,对生产全过程进行生产前、生产中、生产后的各种运行仿真、过程诊断分析和迭代,使制丝车间设备从单元级智能装置水平,提升到车间级智能产线水平,制丝产线初步具有了智能思考和自主决策能力,改善了人机关系,优化了生产现场的组织与管理能力;实现了物理资产和数字资产的优化配置,改善了生产过程的控制能力、均质生产保障能力、柔性制造能力、敏捷生产能力。在满足特定目标和约束的前提下,达到了制丝车间生产和管控的最优化。

推荐案例:灵图互动数字孪生全生命周期管理系统