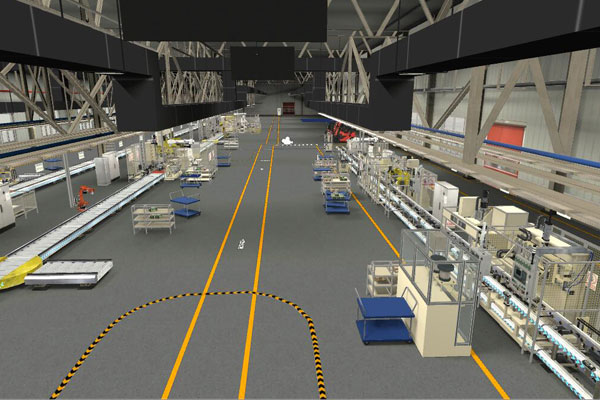

装配生产线数字孪生可视化系统,采用数字孪生技术,对参与装配全流程生产活动的全要素进行1:1 3D建模,再对接现有的多源异构数据,复现真实工作场景,实现了虚拟装配生产线和物理装配生产线互相映射与交互,达到装配车间全要素、全过程、全业务数据实时采集,仿真与监控,最终实现装配生产过程可视化的目的。

1. 装配生产线数字孪生可视化系统组成

装配生产线数字孪生可视化系统由物理装配生产线、虚拟装配生产线以及两者之间的孪生数据组成,通过获取物理装配生产线的实时运行数据,在虚拟空间中进行建模规划与数据交互传输处理,并通过数字孪生 装配系统统进行数据可视化展现。

1.1 物理装配生产线

物理装配生产线线是参与生产活动全要素的集合,是数字孪生装配线进行虚拟仿真及生产过程展示的基础。其主要功能是整合车间资源,按装配工艺,完成装配工作。

1.2 数字孪生虚拟装配线

数字孪生虚拟装配生产线是物理装配生产线在虚拟空间的精准映射。数字孪生虚拟装配生产线由装配车间三维模型、物理属性、装配工艺、相关事件等要素构建 。是实现对生产现场的各类生产活动进行实时仿真、监控、优化与决策的核心。

1.3 孪生数据

孪生数据主要包括物理车间实测数据和虚拟车间仿真数据,数字孪生 装配系统通过对接现有的MES等多源异构系统,将采集到的生产过程中产生的拧紧力矩、转角、压装力、压装位移、回转力矩、泄漏量等质量信息分析处理后同步映射至虚拟装配生产线。是数字孪生 装配系统实现对生产过程数据实时监控的重要依据。

2. 装配生产线数字孪生可视化系统功能

装配生产线数字孪生可视化系统能够实现移动、PC、等多设备实时可视化,并支持统计分析处理各类实时生产数据,主要涵盖设备利用率、任务进度、物料信息、装机档案、能源状态、零件正向反向追溯等。用户不受时间空间限制随时随地获取设备、生产、质量等信息,极大地提高了管理响应速度和透明度。

2.1 生产过程可视化

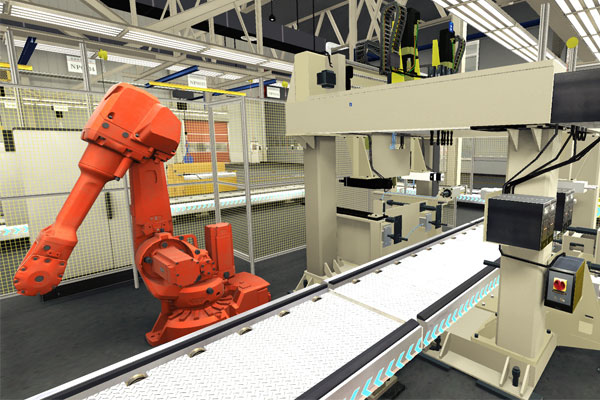

装配生产线数字孪生可视化系统以三维模型的方式动态展示装配生产线的设备信息、工艺参数、物料信息等。

2.2 设备运行状态监控

装配生产线数字孪生可视化系统不仅可以监控总体装配生产线生产设备的运行情况,还可以用鼠标点击单个设备,查看设备详细的状态信息。

2.3 数据分析

实时分析设备的参数,OEE分析、产量分析、停机分析、报警分析等。

2.4 电子看板

装配生产线数字孪生可视化系统可实时展示车间当前生产任务、计划产量、实际产量等生产信息。

2.5 历史数据溯源回放

将实时数据进行优化处理,并存储到数据库中。同时能够根据这些历史数据,将已完成的生产历史过程,在数字孪生 装配系统上进行溯源回放。

装配生产线数字孪生可视化系统将物理装配生产线与虚拟装配生产线进行精准的虚实映射,交互联动中实现了数字孪生虚拟生产线数字化运行,最终实现了装配过程的全要素、全过程、全业务数据实时可视化监控的目的,提高了生产的透明度和效率。